3.3.4生产子系统

1、业务流程分析:

制造部生产管理业务内容主要包括生产作业调度管理;生产任务安排;生产进度控制;工废、料废的处理;生产完工入库;查询和统计报表;其业务处理流程图如下:

2、业务处理描述:

A、生产作业调度:调度人员根据计划员提供的生产作业报告(系统查询打印或手工文本提交)提供的产品需求数量和需求日期同时参考销售订单信息(系统查询打印或手工文本)以及实际生产情况在生产排期模块里面生成生产作业排期信息,包括生产指令、产品品种、生产数量、开工日期、加工单元等信息(系统提供查询或打印功能),然后由调度人员对生产排期各生产指令进行配套物料检查,并按生产时间顺序打印生成物料短缺报告分别提交给计划和采购人员进行相关物料的跟催。物料配套齐备的生产指令由调度人员在生产调度模块生成打印生产指令及《配套领料单》信息,分别交由相关库房进行备料、生产作业单元进行生产准备执行,同时在库存管理模块系统将锁定这部分物料数量(计划分配量)。系统将生产指令分为已生成、未下达/已下达、执行中/已完成关闭3种状态。处于已生成、未下达的生产指令可以调整修改,已下达、执行中状态的生产指令不允许修改。

B、生产物料配送出库:作业工段接到由调度人员生成的生产指令和《配套领料表》后,由作业单元物料员凭此单到库房领料出库,库房管理人员作配料出库时,需将实际出库物料的检验单号备注在《配套领料表》上,经双方人员签字认可后,库房管理人员将《配套领料表》送交系统录入员作系统出库处理,必须将发出物料的检验单号录入系统备查。

C、工、料废的处理:作业单元生产过程中发现不合格物料需退换时,首先应填写《退料单》(手工作业)并同时将物料送交质量技术部相关人员作鉴定,判定是否工废或料废,并由技术质量人员签字确认退料原因方可持此单将物料退回坏料库房,库房管理人员按实际退库数量签字认可后将此单送交配套科系统录入员作退料入库帐务处理。生产线物料员领取新的物料还需填写《领料单》(手工作业)并注明领料原因,如果是换料需要出具经相关库管员签字认可的《退料单》方可领料出库,如果没有《退料单》将作为超损领用性质处理。《领料单》同样适用于其他部门的零星领料出库,相关库房管理人员按实际领用数量出库确认后将此单送交配套科系统录入员作零星领料出库帐务处理。

D、生产完工入库:作业单元产品生产完工后,首先应经过技术质量部门有关人员对每件产品进行质量检测并将检验结果信息在质量管理模块中输入系统同时将产品条形码扫描进入系统,检验合格并完成包装的成车由生产线物料员按条形码扫描产品明细进入生产进度维护模块,生产指令完工后通知成车库房管理人员办理入库手续,库房管理员按实际合格产品条形码扫描进行入库帐务处理。完成后由系统打印完工产品入库单返回生产线物料员,成车库存管理将按产品条形码明细进行管理(包括总账和明细记录)。

3.3.5仓储子系统

1、业务流程分析:

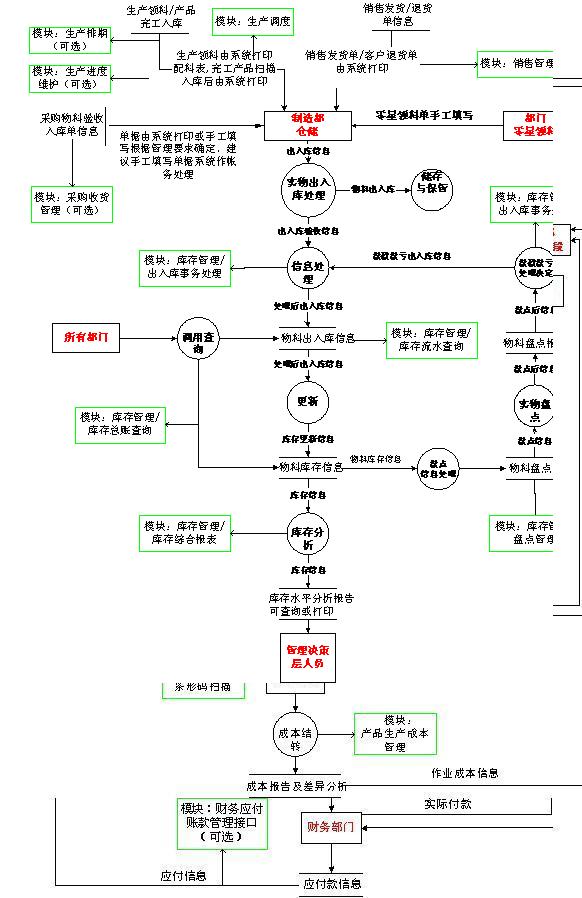

制造部仓储业务内容主要包括对库存原材料、半成品、成品等生产用物料以及设备备件等的出、入库、盘点、日常报表、库存分析等进行全面的控制和管理。业务处理流程图如下:

2、业务处理说明:

A、 采购物料验收入库:采购收货时,收货员需要在收货管理模块录入收货信息,在系统实施过程中,收货员不需要系统打印收货单,由收货员手工填写《材料验收入库单》收货信息部分内容然后将单据送交质量检验人员进行来料检验,质量检验员检验完成后需要在质量检验模块录入相关检验信息,然后同样需要手工填写《材料验收入库单》质量检验信息返回收货员,收货员根据物料质量检验结果作出如下处理:

1、合格入库:经判定合格的物料由收货员持《材料验收入库单》通知库房管理员进行实物入库,库房管理员入库后需要手工填写《材料验收入库单》入库信息内容然后在仓储出入库事务处理模块作系统帐务处理,填写完整的《材料验收入库单》分别送交财务、采购、供应商以及自己留存一联备查,系统不用再打印入库单。

2、不合格品处理:经判定不合格的来料,收货员需要在采购退货模块生成退货单并由系统打印出来,连同《材料验收入库单》一起返回给供应商,同时留存一联备查。

B、 生产领料:凡是生产领料的出库,由生产调度人员在生产调度模块生成生产指令和相关配料表、条形码后由系统打印出单据交库房和生产单位进行实物交接,库房管理人员根据交接情况直接在仓储管理系统出入库处理模块作帐务处理,系统不再打印生产出库单。

C、 生产完工入库:作业单元产品生产完工后,首先应经过技术质量部门有关人员对每件产品进行质量检测并将检验结果信息在质量管理模块中输入系统同时将产品条形码扫描进入系统,检验合格并完成包装的成车由生产线物料员按条形码扫描产品明细进入生产进度维护模块,生产指令完工后通知成车库房管理人员办理入库手续,库房管理员按实际合格产品条形码扫描进行入库帐务处理。完成后由系统打印完工产品入库单返回生产线物料员,成车库存管理将按产品条形码明细进行管理(包括总账和明细记录)。

D、 销售发货:由销售员通过销售管理模块生成并打印《销售发货通知单》交成车库房管理员作实物出库和帐务处理,库房不再打印发货单。

E、 客户退货:先由销售员通过销售管理模块生成并打印《客户退货单》并经过质量检验判定后交库房作实物和帐务处理,库房不打印退货单。

F、 零星入库:凡是涉及其他零星物料入库事务,由入库人手工填写《物料入库单》原则上经质量判定合格后直接将实物和单据交库房管理人员做实物和系统入库帐务处理,库房不打印入库单。

G、 零星出库:凡是涉及其他零星物料出库事务,由领料人手工填写《领料单》经审核批准后直接交库房管理人员做实物和系统出库帐务处理,库房不再打印出库单。

H、 物料盘点:物料盘点采用循环盘点和年末冻结盘点相结合的方式。针对不同的物料定义不同的盘点周期,如定义A类物料要求每月循环盘点一次,B类物料要求3个月循环盘点一次,盘点过程通过帐、卡、物三一致的原则进行,首先根据系统帐面库存检查物料员物资收发卡片的结存是否一致,然后检查帐面数据与实物数量是否相符,分析盘点差异原因,并按时编制盘点报告经审核批准后交由系统录入员作系统盘赢盘亏出入库处理。

3.3.6 产品数据管理子系统

业务功能分析

A. 物料信息定义:技术质量部有关部门需组织人员对涉及到公司所有的物料进行编码、分类及确定其它物料属性,如统一名称、单位、物料来源、ABC分类、计划价格、提前期等,并将物料有关信息录入系统。编码及分类原则由公司各部门有关人员协定。

B. 产品结构定义:技术质量部有关人员需要将涉及到公司所有生产产品定义其产品层级结构,即上一层次物料由哪些下一层次的物料组成,同时确定单位产品的用量以及物料工艺路线、加工中心信息等,并将有关信息录入系统进行维护。

C. 查询及报表:这部分业务系统需求主要包括物料信息查询、产品结构查询、物料用途查询,系统提供顺查、反查、多级、单级查询,同时提供产品结构报表的打印以便核对。

3.4.7 质量管理子系统

业务功能分析

质量管理的活动基本覆盖了企业生产经营活动的全过程,从供应商认证、采购物料的检验入库(IQC),产品的生产制造检验(PQC)到产品销售发货(FQC)都贯穿了质量管理活动。质量管理的业务内容包括以下几个部分。

A.来料检验:质检人员接到库房暂存组送交的《材料收验入库单》对来料进行检验,根据检验结果作出质量判定处理,将检验有关信息手工填写《材料收验入库单》。同时在质量检验模块记录有关检验的详细信息,检验单系统不打印,空白检验单可通过系统打印也可以印刷使用,建议印刷单据。

B.产品(在制品)检验:质检人员根据《产品(完成车)检查表》上有关检验项目逐一对产品进行检验,记录检验结果和判定结果,检验完成后将该单返回系统录入人员进行信息录入。

C、销售发货检验:质量检验人员在产品发运装箱过程中对发出产品进行质量检验,检验完成放行后将检验信息输入质量检验模块备查,质量检验人员需要在《产品发运单》上签字放行,不需要填写其他单据,发货检验信息不用系统打印,空白检验单建议印刷。

D、质量标准定义:技术质量部有关部门人员需确定公司物料在不同检验事务中的检验项目以及质量标准,以指导质量检测人员根据标准进行检验并对结果进行判定。在质量基础设置模块将有关信息录入系统。