| 编辑推荐: |

本文主要介绍了PHEV(插混)6种构型和技术原理解析相关知识。希望对你的学习有帮助。

本文来自于知乎,由火龙果软件Linda编辑,推荐。 |

|

插电混动车型PHEV是英语 plug in hybrid electric

vehicle的缩写,意思是插电式混合动力汽车。它是介于纯电动车与燃油车两者之间的一种车:电池容量比较大,有较长的纯电续航里程;有充电接口,一般需要专用的供电桩进行供电,在电能充足时候,采用电动机驱动车辆,电能不足时,发动机发电给动力电池。这种车型可以不用加油,当做纯电动车使用,具有电动车的优点。

下面介绍PHEV的6种主流构型:

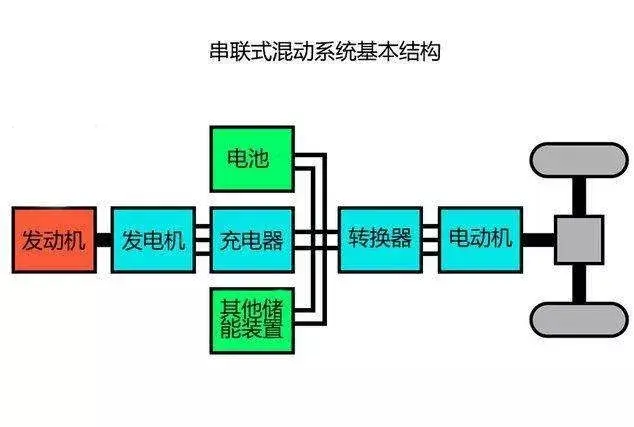

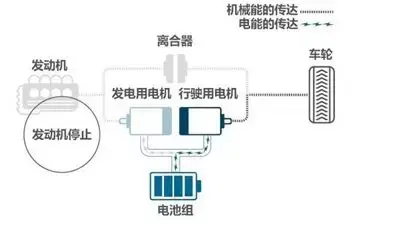

1 串联

串联式混动就是只靠电机为车辆提供驱动力,发动机只负责给发电机机械能,不直接参与对车轮的输出工作,然后靠发电机产生的电能为车辆的电池组进行充电,或者把电池输出的电结合起来,为驱动电机供电。

由于有发动机能为电池充电,所以这种混动模式主要是为了延长纯电动汽车的行驶里程,也就是所谓的增程式电动汽车。

关于增程式电动汽车的定义是有争议的:插混通常把增程认为是自己的一部分,但是增程一般不认为自己属于插混。

串联式混合动力工作模式:

启动和低速行驶时:发动机不启动,电池组供电、电机驱动车辆行驶。

正常模式行驶时:发动机带动发电机为动力控制单元输送电力,动力控制单元分配电力为电池组充电,同时电池组提供电力给动力控制单元,再由动力控制单元为电动机提供电力,从而驱动车轮。

加速行驶:发动机带动发电机同时和电池组向动力控制单元输送电力,动力控制单元将电力耦合后共同传送给电动机,从而带动车轮转动。

制动、减速时:制动能量回收动能,电动机转换为发电机为电池组充电。

所以真正驱动车轮运动的是电动机。不过用发动机的机械能转化为电能效率实在不高,几乎没有厂家在市场上大力推广这种结构,更多的时作为一种技术验证。比如雪弗莱沃蓝达、宝马i3、传祺GA5,真正实现大批量销售的不多。

当然,说发动机效率不高是相对于纯电驱动,但是当普通燃油发动机直接参与驱动时,受到运行工况的影响,发动机大量时间运行于低效区,基本上的平均效率15%-20%;而串联式混合动力车,由于发动机与车辆运行机械上完全解耦,发动机不受行驶工况影响,直接运行于发动机高效区,通过发电机发电给驱动电机提供电能或者给动力电池充电,平均效率可达到30%-36%,从技术层面来讲,相对于燃油车是节能的。

当电池组电量充足时采用纯电动模式行驶,而当电量不足时,车内发动机启动,带动发电机为动力电池充电,提供电动机运行的电力(即增程模式)。

它的特点是无论什么情况下,都不能由发动机直接驱动车轮行驶,仅能通过电动机驱动。但它也能够像插电式混合动力汽车一样,通过外接电源进行充电。

这种PHEV的纯电续航里程比较长,一般可达100公里以上,最高可达300公里左右。由于电机的低转高扭特性也使得车辆的起步和加速性能也较好,发动机只要工作就是在最经济的转速区间,所以综合百公里油耗也比普通的汽油机低。

优点:

串联结构最简单,整体结构相当于纯电动汽车加汽油发电机,由于取消了普通汽车的变速箱,所以结构布置也更加灵活。

发动机与汽车驱动轮无钢性连接,而是电连接,因此可以保证发动机保持在其最佳效率区域内稳定运行,节省油耗。

串联混动系统的发动机和驱动轮之间实现了完全的机械解耦(即将发动机模块与驱动轮模块相割分开),使得动力总成的控制策略更简单。

缺点:

串联结构混合动力车型的发动机动能需要经过二次转换才能为电动机供电,会造成较大的能量损失,传送效率略低。

因为发动机不参与输出,所以发电机的的功率较大,车辆又主要由电动机驱动,所以大电机与电动机的质量会增加,车辆会增重。

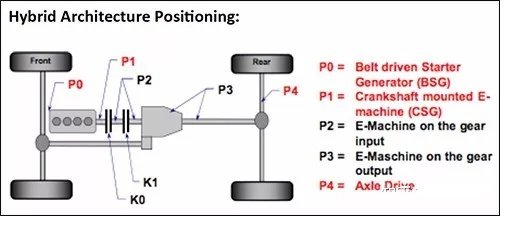

2 发动机组合(并联、P1构型)

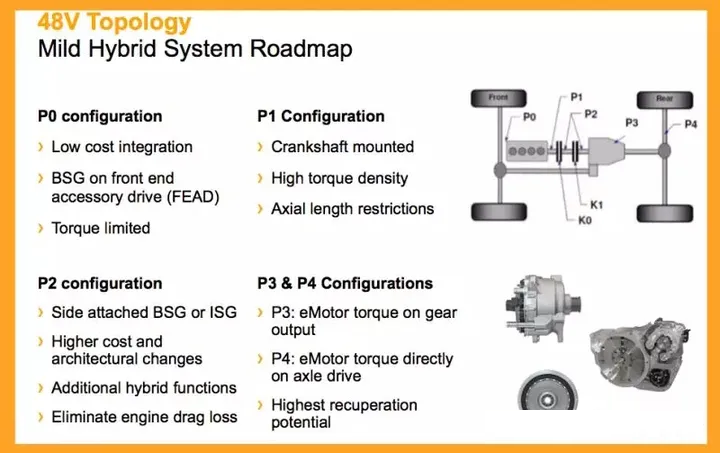

P1 大多都是48V系统,仅仅是减少油耗,大多是BSG系统,偶尔高大上的,搞个超级电容。系统更改简单,发动机改造方便。

▲P0-P4构型

发动机和电动/发电机的动力在发动机输出轴上进行组合,然后通过由离合器、变速器、驱动桥和半轴组成的传统的驱动系统带动车轮行驶,称为发动机轴动力组合式PHEV。

简单地说:电机在发动机曲轴后端。

由于电机与发动机采用了刚性连接,所以P1级可以实现动力辅助:在驾驶员踩下油门踏板后,ECU会控制ISG电机立刻补充动力(这就是并联),以此让汽车保持动力输出与节油性的高度平衡。

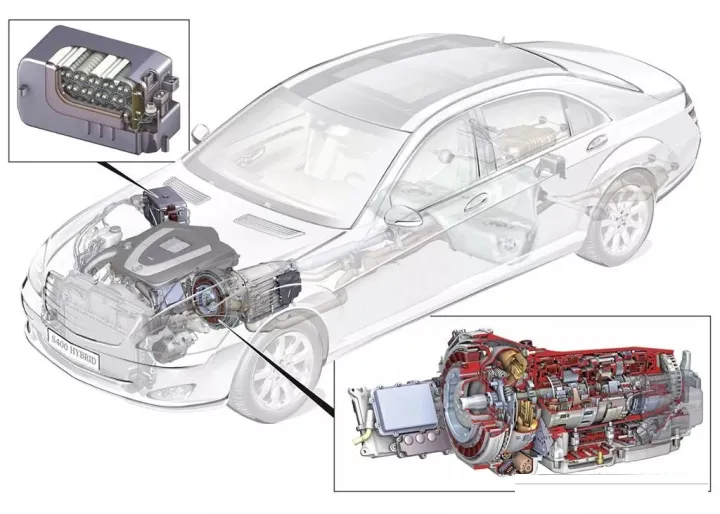

▲采用P1构型的奔驰S400

在不同程度的制动过程中,ISG电机都可以实现发动机制动能量的回收和储存,在下长坡时它还会根据具体车速施加辅助制动力矩,以此提升安全性。

P1混动因为电机直接套在曲轴上,二者转速必须相等,而不像通过皮带连接的P0布局有一个传动比,因此电机需要有比较大的扭矩、比较大的体积,同时还需要做得比较薄从而能放到原来飞轮的位置,成本较高。

▲P1构型的电机安装在曲轴末端

电机扭矩比较低,一般是48V弱混系统用。此种构型不适合电机、电池更大的强混系统。只要电机旋转,发动机曲轴就必须旋转,这样电机没办法单独驱动车轮。在动能回收和滑行模式下,也因为必须带动曲轴空转而浪费动能并增加噪音和振动。P1系统并没有纯电行驶模式。

目前P1级多为中混汽车为主,由于可靠性高而且成本较低,国内公交车和自主品牌多采用P1。如果你对于排放没有非常高的要求,但是又追求加速性能或者较低售价,那你可以尝试这一类型的混动车型。

本田思域混动和Insight的第一代本田IMA混动,以及奔驰的S400混动,都采用P1布局。

3 变速箱组合(并联、P2构型)

发动机和驱动电动机的动力在动力组合器(变速箱)上进行组合,然后通过差速器和半轴带动车轮行驶。

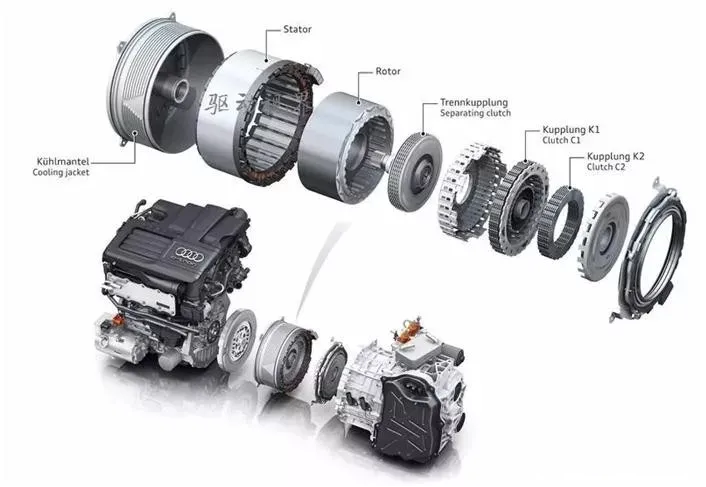

▲奥迪P2混动

跟P1一样,P2也需要布置在发动机和变速箱中间,但因为不必像P1一样整合在发动机外壳中,布置的形式更灵活——不仅可以直接套在变速箱输入轴上(这样一般需要重新设计变速箱),也可以通过皮带与变速箱输入轴连接,甚至也可以使用减速齿轮(体积较大)。

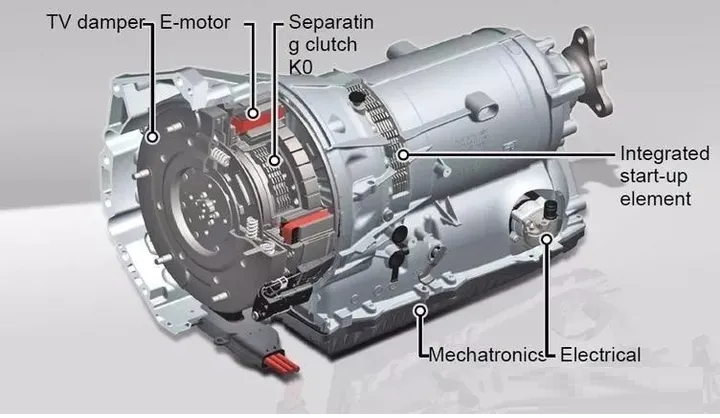

P2在纯电动模式下可以和发动机断开连接,因为电机和发动机之间还有个离合器,因此在纯电动模式下发动机并不会被拖动,同时由于P2模式下,电机的后面有变速箱,因此变速箱的所有挡位都可以被电机利用。

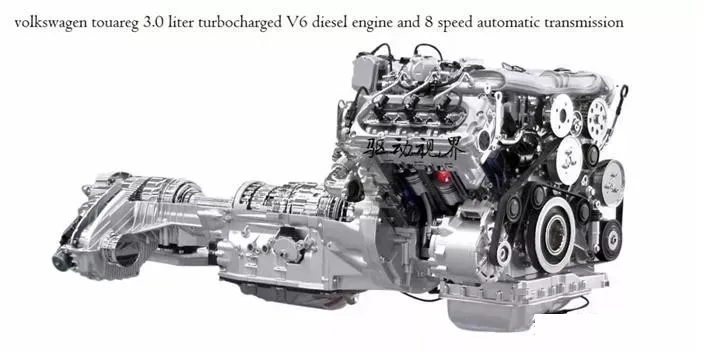

▲大众图昂3.0升V6柴油机+8速自动变速器+P2构型(双离合器)

P2是目前市面混动车型采用最多的模式:电机放在离合器后、变速箱前,通过在发动机与变速箱之间插入两个离合器和一套电动机来实现混动

P2和P1模式基本相同,唯一区别在于电动机和发动机之间有没有离合器,是不是可以切断电动机的辅助驱动。

因为和发动机之间有离合器,因此电机可以单独驱动车轮;在动能回收时也可以切断与发动机的连接。因为和轴之间可以有传动比,因此不需要太大的扭矩,可以降低成本和电机的体积。

▲采用混动模式的丰田卡罗拉双擎在动力上发动机采用1.8L自然吸气发动机+总功率53kw的电动机,整台车的最大扭矩349牛米。

由于是采用混动系统,使得整台车的使用成本降低,以至于小编我打网约车,总是能打到这台丰田卡罗拉双擎。想开网约车的小伙伴们也可以买这台车用来赚钱,毕竟百公里油耗在4.5L左右。

但P2也有劣势,它只有在变速箱切换到空挡的时候,才能切断与车轮的连接,从而可以用于启动发动机。但如果变速箱不能很快的切到空挡(基于行星齿轮的AT可以),就需要一个额外的启动电机来满足自动启停系统频繁快速启停电机的要求——或者是一个在P1位置的中低压启动电机,或者是一个在P0位置的48V以上的中高压BSG电机。后者有两个电机接了中高压,因此一般也被称为“P0P2系统”,是双电机直连混动(串并联)的一种。

▲宝马P2系统

宝马汽车也不例外,也深度集成了变速器与P2模块,与大众类似,也采用了比较深度集成的技术。

从系统结构原理可知,P2是在发动机和变速箱中间硬生生的夹入了一个离合器和一个电机,这将会引入一个极其麻烦的问题:轴向尺寸的增加。

主机厂的工程师都知道,有时最大的麻烦就是布置问题。为了解决这个硬件上的问题,工程师们也是蛮拼的,想出了好多点子:发动机减缸(四缸变三缸,六缸变四缸)、壳体一体化设计方案、离合器进一步缩入电机内部,等等。

P2构型代表车型奥迪a3 e-Tron,大众用自己的1.4TSI发动机,搭载永磁同步电机+6速DSG自动变速器,峰值功率可以达到150千瓦,而峰值扭矩可以飙升到350牛米。

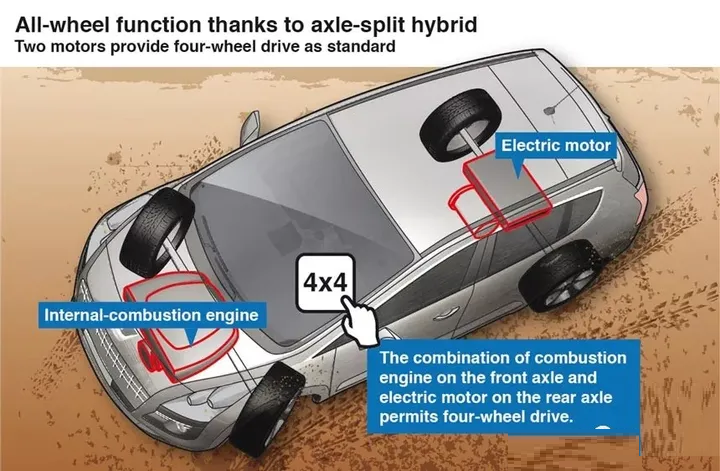

4 前后桥组合(并联)

英文:Axle split hybrid

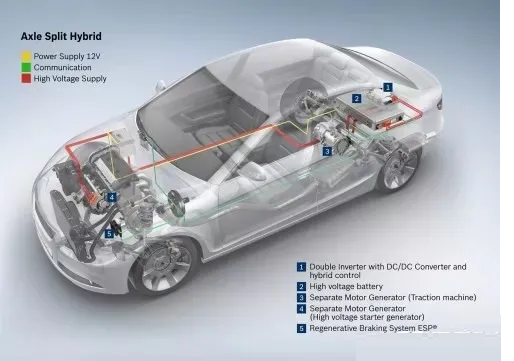

驱动轮动力组合式PHEV的发动机通过离合器、变速器和驱动桥独立驱动PHEV的后驱动轮(前轮),驱动电动机通过减速器独立地驱动PHEV前驱动轮(后轮)。

▲简单说就是内燃机驱动前轮,电动机驱动后轮

在混合动力驱动模式时,发动机与驱动电动机共同组成4轮驱动模式驱动PHEV的前驱动轮和后驱动轮。由于在发动机与驱动电动机混合驱动时,发动机和驱动电动机的动力(牵引力)在驱动轮上组合,因此成为驱动轮动力组合式PHEV。

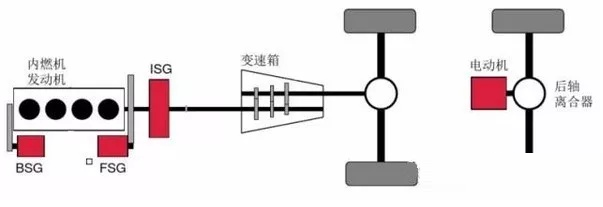

当然也前轮也可以改由电机驱动,这样可以进一步提高燃油机的工作效率:双电机分轴式构型是将两台电动机分别放置在车辆的前桥以及后桥上。一般前驱动采用双离合变速器和BSG(ISG)系统,也就是目前流行的P0、P1或者P2结构,后桥安装一个驱动电机。

双电机分轴式系统简化了在单一车桥上进行的动力分流工作。位于后桥的电动机与传统的内燃机本身不存在机械结构的硬连接。所以不需要通过行星齿轮的方式实现动力间的传输和切换。另外,内燃机和电动机分别为前后桥提供动力的方式避免了两套动力系统对同一驱动桥的动力耦合,极大的弱化了插电式混合动力系统的复杂程度。

▲BOSCH前后桥组合式混动

比亚迪的第三代混动技术:通过在后轮配置轮边电机的形式实现单后轮扭矩可调,并不具备独立的发电机。拿比亚迪唐来讲,汽油机通过变速器传递动力至前驱动轮的同时,前置电动机也可通过电池组件获取动力,而后置电动机则为后轮提供专属驱动力。

纯电动模式下为全时四驱,混动模式下为适时四驱,唐无法实现边充电边使用电动四驱,但是可以使发动机一边充电一边使后桥电机驱动车辆。而且唐的前后桥各有一个伊顿差速锁结合电子辅助系统。

比亚迪唐在市场推广主要亮点之一,百公里加速时间4.9秒。这是因为双电机分轴式构型最大的特点实现了后桥的辅助驱动能力,继而实现了全时四驱的驱动形式。全时四驱的优势想必大家也都有所了解,简单点说,全时四驱系统的加入第一能够改善车辆的循迹性,强化车辆的转弯性能。

▲混动四驱

第二,全时四驱系统能够改善车辆在低附着力路面情况下的车辆行驶稳定性,强化车辆的安全性。第三,全时四驱系统能够改善车辆的通过性,增强车辆的越野能力。第四,全时四驱系统能够改善车辆在极限路况下的动力响应,提升车辆的动力性能。

在双电机分轴式构型中,后桥上的驱动电机以及与之匹配的减速器自身的重量对于平衡车辆的前后质心分配能够有所助益,再加上位于车辆后方的电池组,采用双电机分轴驱动的插电式混合动力车辆可以拥有更加接近于50:50的前后配重比,继而提升车辆的操控稳定性表现。

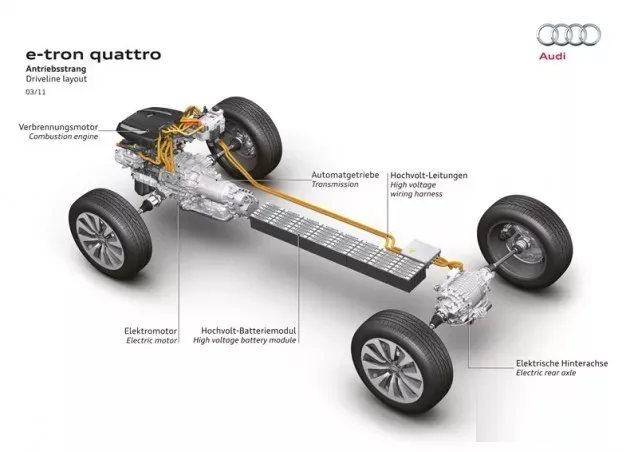

▲奥迪的“轴混”

相比传统内燃机动力的四驱系统车型,省去了传动轴、前桥取力器和后桥动力分配机构,同时电驱动后桥在动力的输出上控制更加灵活,不受前桥动力的影响。前后桥的连接为软连接,没有传动轴,所以车身平台不需要为传动轴的通过流出避让的空间。

与内燃机匹配的变速箱不与后桥产生连接,所以就不需要分动装置或取力装置。电动机与内燃机不产生机械连接,所以前后桥的差速可以通过对电动机转速的控制来实现,继而实现了无中央差速器式的全时四驱。

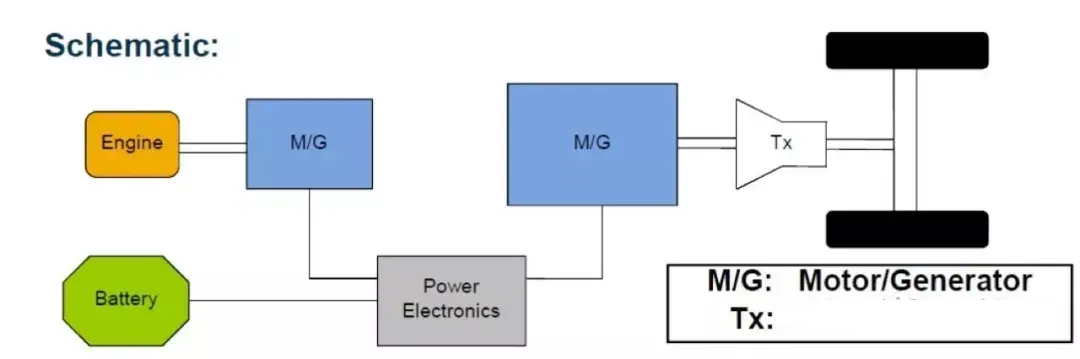

5 变速箱组合(混联、P1+P3)

此有发动机、电动/发电机和驱动电动机三大动力总成,在发动机的输出轴上,装有一个电动/发电机,电动/发电机一般只用于快速起动发动机和发电。

简单来说,和P2构型的区别就是,在发动机曲轴上装了一个小电机,在变速箱后又装了一个大电机。可以工作在纯电驱动模式、混合动力驱动模式与发动机驱动模式下。

▲本田的P1+P3构型

发动机和驱动电动机的动力在动力组合器上进行组合,然后通过差速器和半轴带动车轮行驶。由于发动机和驱动电动机的动力在动力组合器上进行组合,称为动力组合器组合式PSHEV。

简单讲,就是P1+P3方案,中低车速采用纯电驱动,发动机仅在高车速时直接驱动车辆;适合A级以上车型、SUV等高速行驶工况较多的车型,综合油耗2L/100km左右。发动机、发电机/起动机、电动机通过动力耦合装置共同组成动力单元。

▲本田的P1+P3构型

本田i-MMD是燃油增程车的一个变种,与通用Volt,甚至更早一点的比亚迪F3DM(2008年上市)的解决方案如出一辙。但本田i-MMD在细节方面更胜一筹。增程式电动车顾名思义就是发动机不参与驱动,只带动发电机发电。

也偶有发动机参与驱动的,比如Volt、F3DM,但发动机驱动不是常态,一般只出现在急加速状态。

注:本田i-MMD急加速时的状态与Volt、F3DM不同。本田i-MMD在发动机直连的时候是固定的齿比,打个比方说就是固定在6档、8档,没有降档的可能。

急加速的时候,发动机经由发电机输出扭矩,与电动机共同驱动。也就是说,高速再加速的时候,雅阁混动启动的是电动机,而且是双电机同时启动,这个时候的加速力远比发动机自身降档加速更强悍。

6 前后桥组合(混联、P1+P4)

驱动轮动力组合式PSHEV有发动机、电动/发电机和驱动电动机三大动力总成,在发动机的输出轴上,装有一个电动/发电机,电动/发电机一般只用于快速起动发动机和发电。

发动机通过离合器、变速器和驱动桥独立驱动PSHEV的后驱动轮(前轮),驱动电动机通过减速器独立地驱动PSHEV前驱动轮(后轮)。在混合动力驱动模式时发动机与驱动电动机共同组成4轮驱动模式驱动PHEV的前驱动轮和后驱动轮。由于在发动机与驱动电动机混合驱动时,发动机和驱动电动机的动力(牵引力)在驱动轮上组合,因此称为驱动轮动力组合式PSHEV。

PSHEV兼有SHEV和PHEV的优点,可以组合成更多种形式的混合驱动的驱动模式,发动机、电动/发电机和驱动电动机的功率可以是PSHEV总功率的1/3~1倍,车辆的整备质量可以降低,而且性能更加完善,经济性更好,在动力性能方面接近和达到内燃机汽车的水平,有害气体的排放更少,达到“超低污染”的标准要求。

|