| 编辑推荐: |

|

本文主要介绍了汽车电机控制器相关内容。 希望对你的学习有帮助。

本文来自于微信公众号汽车电子与软件,由火龙果软件Linda编辑,推荐。 |

|

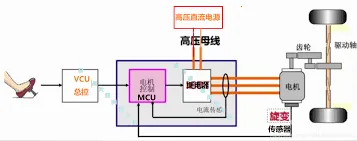

电机控制单元(MCU)是电动汽车的核心电子模块,它位于电池组和电机之间,负责根据驾驶者的油门输入来控制车辆的速度和加速度。MCU的核心功能是通过电压源逆变器(VSI)和脉宽调制(PWM)技术,将电池提供的直流电转换为交流电,驱动电机工作。

这一过程中,MCU使用位置传感器的反馈来生成PWM脉冲,通过调节开启时间/占空比来控制电机速度和扭矩。为了实现高效和精确的电机控制,MCU采用了矢量控制方法/场定向控制(FOC),这种方法允许独立控制扭矩和磁通,从而实现快速且高效的电机驱动。

#01

电机控制器基本功能

MCU(motor control unit)的基本功能主要包括:

电压转换:MCU将电池的直流电转换为三相交流电,驱动交流电机,这一过程通过内部逆变器实现,使用半导体开关器件如晶体管或IGBT来控制电流的频率和幅值。

速度与转矩控制:MCU根据驾驶条件调整电机转速和转矩,以适应不同的驾驶需求。

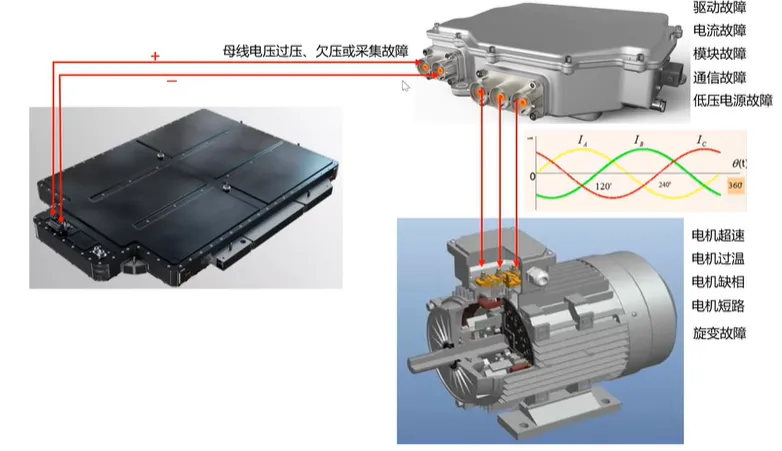

系统保护:MCU具备多种保护机制,如电池输入端保护、故障检测、电机控制器本体故障保护、过载保护等,以确保系统的安全和稳定运行。

诊断与反馈:MCU能够实时监测系统状态,向车辆的其他控制系统提供反馈,如电池状态、电机温度、控制器温度等。

通信接口:MCU具备与其他系统(如电池管理系统BMS、车载信息娱乐系统等)的通信能力,实现数据共享和系统协同。

热管理:MCU包含温度传感器和冷却系统,确保在高负载条件下维持适宜的工作温度。

电磁兼容性:MCU设计考虑了电磁兼容性(EMC),以减少对车辆其他电子系统的影响。

模块化设计:MCU可能采用模块化设计,便于维护和升级。

启动/停止电机:MCU能够控制电机的启动和停止,启动时逐渐增加电流,停止时逐渐减少电流。

改变电机旋转方向:MCU可以改变电流方向,从而改变电机旋转方向。

再生制动:MCU在制动过程中控制电机作为发电机运行,将动能转换回电能存储在电池中。

通过这些功能,MCU不仅确保了电动汽车的高效运行,还提高了驾驶的安全性和舒适性,是现代电动汽车不可或缺的关键组件。

注:通过二极管的整流原理,制动能量回收时,将交流电转换成直流电反充至电池中。

#02

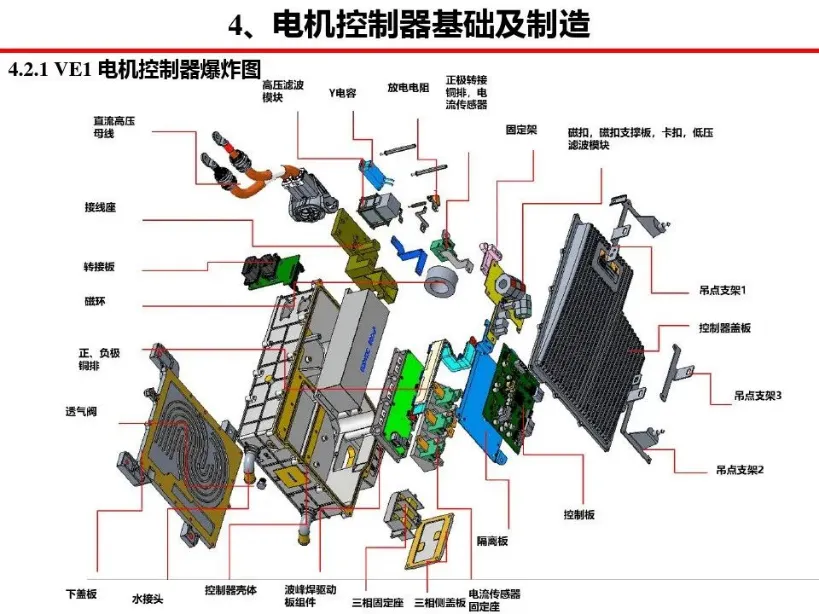

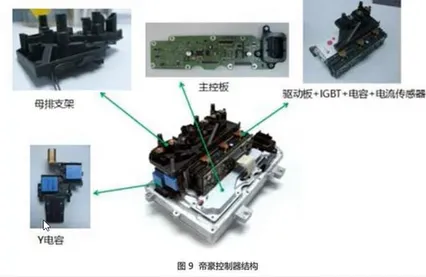

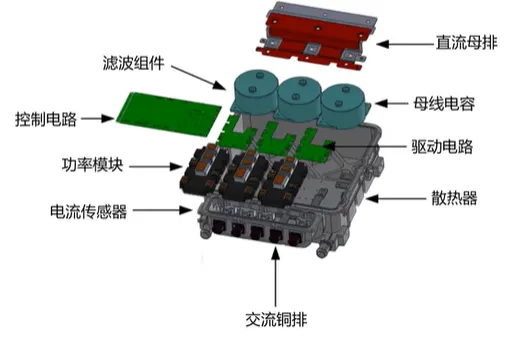

电机控制器的关键组件介绍

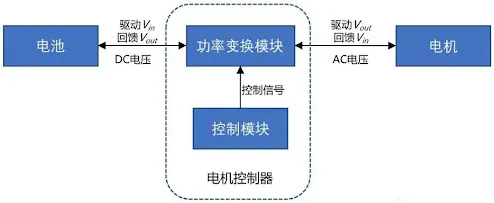

作为电动汽车动力传动系统的核心组件的电机控制器,其设计和功能依赖于一系列关键组件的协同工作。

以下是电机控制器中的主要组件及其功能:

直流母排(busbar):直流母排是连接电池包和电机控制器的高导电性、低电阻、良好散热特性的导体。它确保直流电从电池包无损耗或低损耗地传输到电机控制器。

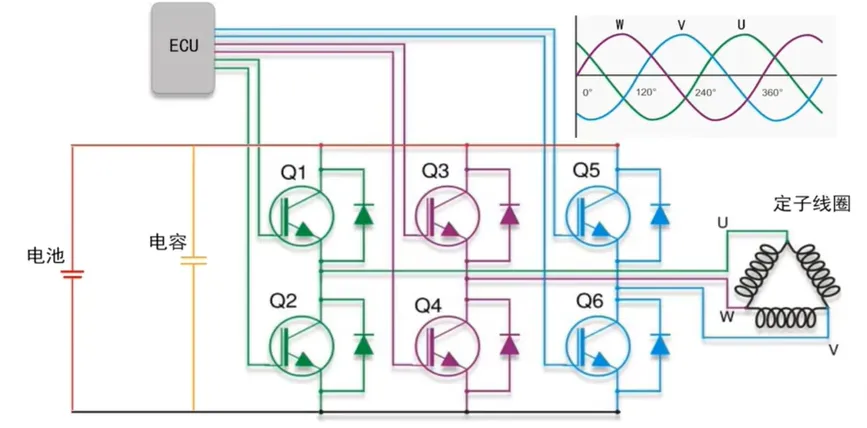

逆变器结构:电机控制器的核心是一个三相全桥逆变器,负责将直流电转换为三相交流电,驱动交流电机。逆变器由多个功率半导体开关组成,通过精确控制这些开关的开通和关断,实现对电机的精确控制。

电磁干扰(EMI)抑制:逆变器工作时产生的电磁干扰通过滤波组件如X电容和Y电容来减少。X电容和Y电容分别用于电源线路之间和电源线路与地之间的滤波,通常采用薄膜电容器或陶瓷电容器,并需符合特定的安全标准。

控制电路:控制电路是电机控制器的大脑,负责信号采集和控制算法实现。它通常包括微控制器或数字信号处理器(DSP)以及相关支持电路,其核心是功率模块,负责电能转换。

驱动电路:驱动电路为功率模块中的开关器件提供驱动信号,确保它们能够准确、快速地开关。

散热器:散热器用于散发功率模块产生的热量,保持关键部件在适宜的工作温度下运行。

信号采集:电机控制器需要采集电机端的三相电流信号和位置信号,以实现对电机状态的实时监测。这通常涉及到使用电流传感器等硬件。

交流输出铜排:电机控制器和电机之间的连接可能使用交流输出铜排,以传输三相交流电。铜排设计需考虑低电阻和高电流承载能力。

旋变传感器接口:电机的位置信号通常由旋变传感器提供,这些传感器需要与电机控制器的相应接口连接。

电流传感器集成:电流传感器一般集成在电机控制器内部,用于测量电机的电流,可采用霍尔效应传感器或空心穿孔式传感器。

这些组件的协同工作确保了电机控制器能够实现对电动汽车电机的精确控制,同时确保系统的安全性和可靠性。

#03

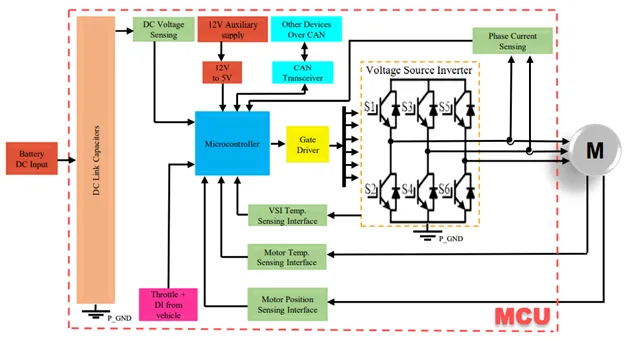

电机控制器的基本原理图

电机控制器(MCU)的设计原理如图所示。

MCU主要由以下几个模块组成:

微控制器(Microcontroller):微控制器的核心功能是控制电压源逆变器(VSI),将电池接收的电能转换为所需的电能形式。它接收驾驶员的油门信号作为主要控制输入,通过调整脉宽调制(PWM)脉冲的占空比来控制速度和扭矩。微控制器中实施的场向量控制(FOC)确保了电机控制的高效性和快速性。

电压源逆变器(VSI):VSI负责将直流电转换为交流电,以驱动电机。通常使用六个MOSFET实现VSI,有时为了增加电流容量,也会使用MOSFET的并联组合。

相电流感应(Phase Current Sensing):使用基于霍尔效应的电流传感器来感应电机的相电流,确保精确控制。通常使用两个电流传感器感应两个相电流,第三个相电流则由这两个派生得出。

电源供应(Power Supply):MCU内置传感器需要适当的电源供应。此外,微控制器、电机温度传感器和位置反馈传感器也需要不同级别的电源供应。电源供应部分将固定直流电压转换为所需的不同级别电压。

栅极驱动器(Gate Driver):栅极驱动器电路用于放大微控制器产生的PWM脉冲的电压水平,确保信号的有效传递。

CAN收发器(CAN Transceiver):CAN收发器用于驱动和检测通过CAN总线传输的数据。它将控制器使用的单端逻辑转换为在CAN总线上传输的差分信号。

位置反馈传感器:这些传感器提供电机转子的位置信息,对于实现精确的矢量控制至关重要。通常使用编码器或旋变传感器来提供这些反馈信号。

温度传感器:温度传感器用于监测电机和控制器的温度,以确保系统的安全运行,防止过热。

这些模块的协同工作确保了电机控制器能够高效、精确地控制电机,同时确保系统的稳定性和安全性。

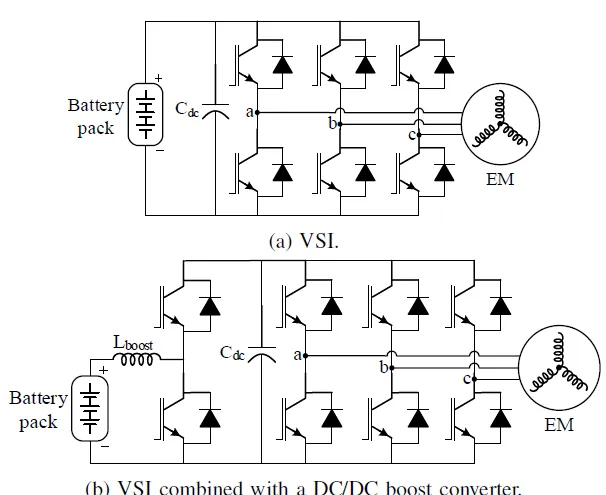

注:由于高效率和低成本,当今绝大多数电动汽⻋都采用基于绝缘栅双极晶体管 (IGBT) 的三相电压源逆变器

(VSI)。如图所⽰,电池组可以直接连接到逆变器直流输⼊(图a),也可以使⽤ DC/DC 升压转换器来升压电池电压并向逆

变器提供受控直流电压(图b)。

在这两个电路中,都有⼀个⼤的直流母线电容器Cdc平滑有源器件开关动作产⽣的纹波电流和电压。这确保了⼏乎恒定的直流链路电压并减少⾼频电流谐波。升压转换器通常采⽤两个开关器件实现,因此它是双向的,并且可以在再⽣制动期间将能量返回到电池。通过并联多个转换器相,可以将该拓扑扩展到更⾼的功率⽔平,如果使⽤交错控制,则具有减少纹波的优点。VSI拓扑需要六个开关,这些开关被调制以⽣成到

EM 的三相正弦输出电流,由于采⽤单级转换,图a 所⽰的架构成本低廉、易于制造,并且需要对开关器件进⾏简单的控制。此外,过去⼏⼗年来,VSI在业界得到了深⼊研究和⼴泛应⽤,使得这种拓扑结构成熟、稳健、可靠。

纯电动汽车(BEVs)倾向于采用闭环的矢量控制(Field-Oriented Control, FOC)而非开环的变频率控制,因为开环控制使用查找表而非反馈来实现仅低精度的速度控制。FOC虽然增加了配备转子角度位置编码器和相电流感应器的成本,但它能够在各种操作模式下建立必要的电场——如驻车保持、最大加速度、高速行驶、制动,甚至故障状态。

逆变器还使用主动短路(Active Short-Circuit, ASC)功能来处理故障,例如在高速行驶时进行再生制动以防止向电池输送非常高的功率。ASC在接触器断开电路并保护电池所需的几毫秒内将电机相位短路。

#04

电机控制器矢量控制逻辑框图

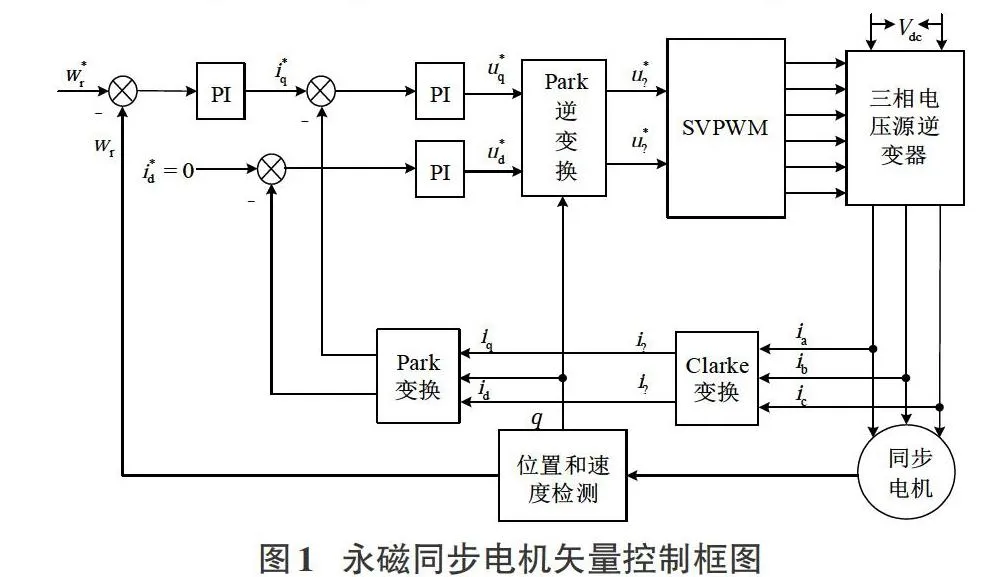

电机控制器的矢量控制逻辑框图展示了其在电动汽车动力系统中高效运作的关键环节。

以下是对电机控制器软件控制逻辑的详细讨论:

直流电输入管理:电池包提供的直流电首先输入到三相逆变器,这是电机控制器中的功率转换核心部分。直流输入铜排负责电能的传输,而滤波组件则用于减少由于逆变器开关动作产生的电磁干扰。

逆变器控制:逆变器将直流电转换为三相交流电,以供给电机。软件控制逻辑负责生成PWM(脉冲宽度调制)信号,精确控制逆变器中功率半导体器件的开关顺序和时间,从而调节输出交流电的频率和幅值。

控制电路:控制电路是电机控制器的中枢,负责实现复杂的控制算法。这些算法通常在微控制器或数字信号处理器(DSP)上运行,用于处理信号采集的数据,并生成相应的PWM信号。

信号采集:电机控制器需要采集电机的三相电流(ia、ib、ic)和位置信号。这些信号对于实现精确的电机控制至关重要。电流传感器和位置传感器(如旋变传感器)提供了必要的信息。

矢量控制算法:软件实现矢量控制算法,这是一种先进的控制策略,它将电机的电流分解为与磁场和转矩相关的分量,允许对电机的转速和转矩进行独立控制。

电平转换:由于微控制器的IO电平可能与驱动电路的逻辑电平不匹配,软件可能需要配合硬件实现电平转换,以确保PWM信号能够正确驱动逆变器。

散热器控制:软件还可以控制散热器的风扇或其他冷却机制,根据温度传感器的反馈来调节冷却强度。

故障诊断:软件包含故障检测和诊断算法,能够在检测到异常情况时及时响应,采取保护措施。

通信管理:软件负责管理与车辆其他系统的通信,如通过CAN总线接收来自整车控制器的指令,或向电池管理系统发送状态信息。

用户界面交互:软件可能包含与车辆用户界面的交互逻辑,以向驾驶员提供关于电机控制器状态的信息。

自适应控制:软件可以实现自适应控制算法,根据实时反馈自动调整控制参数,以适应不同的驾驶条件和负载变化。

固件更新:软件设计允许通过无线方式进行固件更新,以修复已知问题或引入新功能。

这些软件控制逻辑的协同工作确保了电机控制器能够高效、精确地控制电机的运行,同时确保系统的安全性和可靠性。

此外,Park变换、d-q坐标系和Clarke变换在电机控制中起着关键作用:

Park变换:将三相静止坐标系转换为与转子磁通对齐的两相旋转坐标系(d-q),简化了电机的动态分析和控制策略的设计。

d-q坐标系:在d-q坐标系中,电机的磁通和扭矩控制可以被解耦,允许独立控制,对于实现精确和高效的电机控制非常重要。

Clarke变换:将三相交流系统的变量转换为两个直交的两相静态坐标系(α-β),用于分析和控制三相交流电机,简化了控制算法的开发,提高了电机系统的效率和性能。

这些变换和坐标系的使用,使得电机控制算法能够以类似于直流电机的方式对交流电机进行控制,从而提高电机性能和效率。

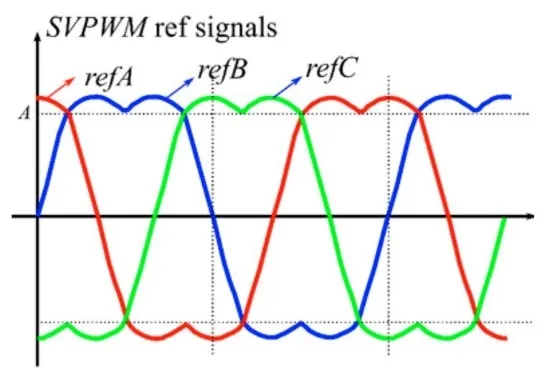

注:逆变器产生的交流输出电压以及供给电机(EM)的电压是通过脉冲宽度调制(PWM)技术生成的,该技术以一种期望的模式切换功率半导体器件。逆变器通过相电流和转子位置反馈实现闭环控制,因此至少需要在逆变器中安装两个相电流传感器,并且需要一个合适的接口来连接电机的解析器或编码器。

正弦波脉冲宽度调制(SPWM): 由于其简单性,SPWM是工业中使用最广泛的一种经典技术。它最初是使用模拟电路开发的,但现在数字实现已成为标准程序。这种调制方案的一个缺点是其对直流链路电压Vdc的使用有限,因为基本输出相电压的最大幅度是Vdc/2。此外,与其他技术相比,这种方法在线路电压中产生相对较高的总谐波畸变

(THD),导致更高的谐波损耗。

空间矢量脉宽调制(SVPWM):尽管计算要求更为复杂,但随着数字信号处理器(DSP)和微控制器的广泛采用,SVPWM因其低成本实现而变得越来越流行。SVPWM通过生成比SPWM更低的总谐波畸变(THD),从而提高逆变器和电机(EM)的效率,实现了更好的性能。此外,相电压的基本幅度最大值等于Vdc/√3,这比SPWM方法在线性区域大约高出15%。因此,SVPWM实现了更好的直流链路利用,通过在过调制区域的六步操作,这一利用甚至可以进一步扩展。

尽管很难确定每种电动汽车(EV)的牵引逆变器使用哪种调制策略,但人们普遍认为由于其性能优势,空间矢量脉宽调制(SVPWM)更受青睐,它允许过调制以减弱正弦波的顶部,以便可以施加高于直流母线电压的电压,并通过电机驱动更大的电流。这个方案还最小化了逆变器中的六个开关的开关转换,从而降低了开关损耗并提高了效率。

#05

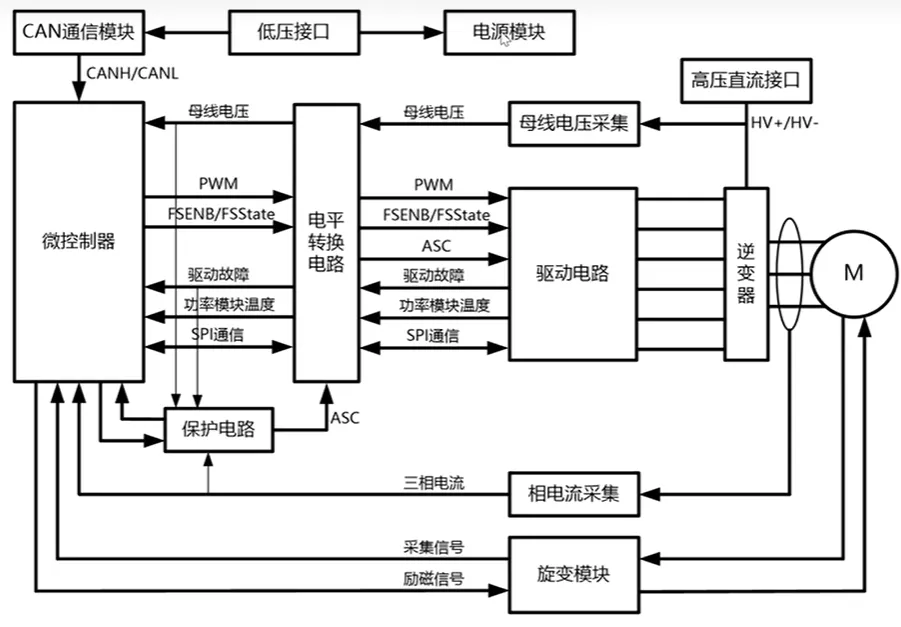

电机控制器硬件电路框图

电机控制器的硬件电路框图揭示了其在设计和实现中涉及的精密电子工程和电力电子技术。

以下是电机控制器硬件方面的详细讨论:

信号采集:电机端的电流和位置信号是电机控制的基础。电流信号通常由集成在电机控制器内部的电流传感器采集,而位置信号则由旋变传感器提供,这些传感器能够精确测量电机转子的位置和速度。

控制电路:控制电路是电机控制器的中枢,它负责处理采集到的信号,并通过软件算法生成PWM波形来驱动逆变器。控制电路通常包括微控制器或数字信号处理器(DSP),以及相关的支持电路。

电平转换:由于微控制器的输出电平可能与驱动电路的逻辑电平不匹配,因此需要电平转换电路来确保PWM信号能够正确地驱动功率模块。

逆变器驱动:PWM波形直接驱动三相全桥逆变器中的功率模块,这些功率模块负责将直流电转换为交流电,以供给电机。逆变器的驱动信号需要精确和快速,以确保电机的高效运行。

环路构成:从信号采集到控制算法的实现,再到控制电路的结构,整个系统构成了一个紧密的环路,确保了系统的稳定性和响应速度。

CAN通讯模块:电机控制器通过CAN通讯模块接收来自整车控制模块或域控制器的指令,这些指令用于控制电机的输出扭矩和运行状态。

低压接口:低压接口是电机控制器中的一个物理实体,它连接整车小电瓶和CAN通讯回路,负责信号和能量的传输,并为电机控制器板子供电。

电源模块:电源模块负责为控制器上不同电压要求的芯片和控制模块提供稳定的供电。例如,微控制器可能需要3.3V或5V的IO电平,内核电压可能是1.3V,而驱动电路可能是5V电平,信号采集电路如旋变模块可能是12V。

电机与控制器的连接:电机与电机控制器之间的连接通常包括三相铜排,用于传输三相交流电,以及旋变传感器的接口,用于提供电机的位置和速度信息。

电流传感器集成:电流传感器通常集成在电机控制器内部,采用霍尔效应原理或空心穿孔式设计,以非侵入性的方式测量电机的电流。

旋变传感器:速度和位置的检测通常依赖于旋变传感器,它能够提供电机转子的位置信息,这对于实现精确的矢量控制至关重要。

通过这些硬件组件的设计和集成,电机控制器能够实现对电动汽车电机的精确控制,同时确保系统的安全性和可靠性。这些组件的协同工作体现了电机控制器在现代电动汽车动力系统中的核心作用。

#06

电机控制器PCB板元器件构成

逆变器PCB在与关键部件的紧密协作下,能够发挥出卓越的性能。它们之间的和谐配合,就如同精心编排的交响乐,每一个部分都至关重要,共同创造出美妙的旋律。

将逆变器PCB及其组件比作一个永不停歇的都市,这个比喻再恰当不过。在这座城市中,每一条街道、每一座建筑、每一个交通信号,都代表着PCB上的不同功能区,它们夜以继日地运转,确保整个系统的稳定和高效。

在探索逆变器PCB的奥秘时,以下几个主要部件是值得你特别关注和深入了解的:

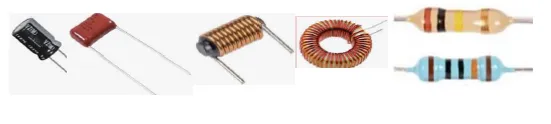

电阻器 Resistors

电阻器负责在电流通过印刷电路板时,通过抵抗电流流动来散发热量。

电阻器有不同的尺寸和类型,这些尺寸和类型基于不同的材料和电阻值。

电容器Capacitors

电容器负责储存电能,并在电路需要更多电能时释放它。

它在导电层之间通过介电或绝缘屏障收集相反的电荷。

你可以通过观察介电或导体材料来对电容器进行分类,这会导致不同类型的电容变化。

电感器 Inductors

这是一个线性被动组件,当电流通过它们时,它们以磁场的形式储存能量。

最简单的电感器类型是线圈,随着线圈数量的增加,其磁场也会增强。

电位器 Potentiometers

这是一种可变电阻器,有线性和旋转两种可变类型。

变压器 Transformer

变压器有助于将电力从PCB的一个电路转移到另一个电路。

它将电流从PCB的一个电路转移到另一个电路,并在转移过程中降低或增加电压。

二极管 Diodes

二极管允许电流在特定方向上通过它们一次。电流将从二极管的阴极流向阳极,单向流动。

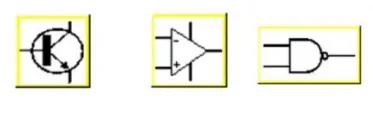

晶体管 Transistors

晶体管是电子开关和放大器的一种类型,有双极晶体管等不同类型。你可以根据逆变器PCB的应用将晶体管分为不同的类别。

集成电路 Integrated Circuits

这些是在半导体材料和晶片上缩小的电路和组件。

集成电路通常作为控制逆变器PCB几乎所有应用的主要“大脑”。

晶体振荡器 Crystal Oscillators

晶体振荡器在需要稳定和精确元件的不同电路中充当主时钟。

它们通过使压电材料产生振荡来产生周期性的电子信号。

继电器和开关 Relays and Switches

开关是一种电源按钮,你将用它来控制电流或功率通过逆变器的流动。

继电器是一种电磁开关,你将使用螺线管来操作,当电流流过时,螺线管会暂时变成磁性。

传感器 Sensors

传感器有助于检测环境条件的变化,然后响应环境变化产生变化。它有助于将不同物理现象中的能量转换为电子能量。

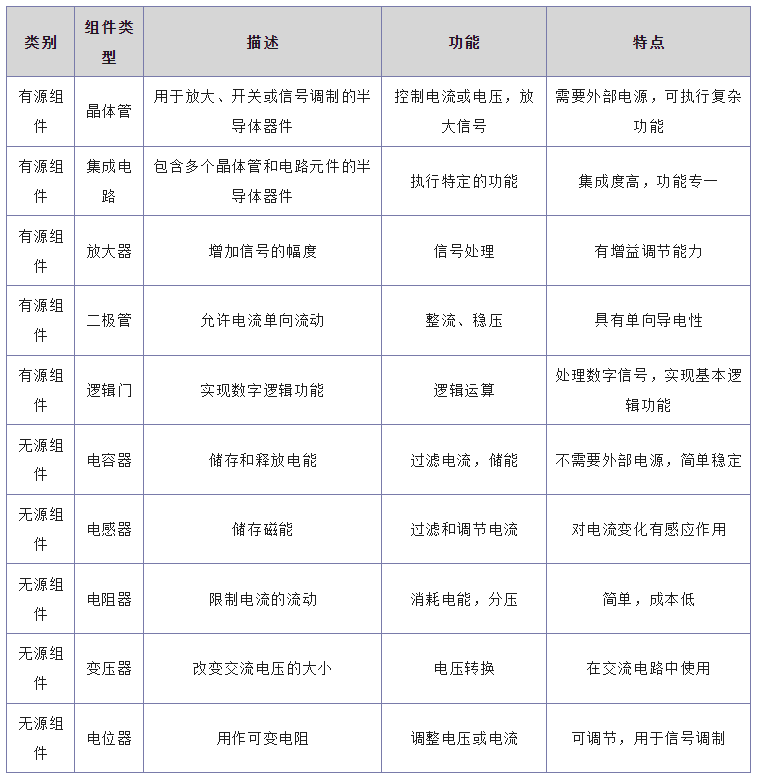

将这些元器件按照有源和无源组件进行分类:

在电子电路和功率转换器中,有源组件和无源组件是构成电路的两大基本元素,它们各自具有独特的特性和功能:

有源组件(Active Components):

有源组件是指那些在操作中需要外部电源或能量源的组件。它们能够控制电流或电压,甚至放大信号。有源组件通常包含半导体材料,并且可以在电路中执行复杂的功能。

无源组件(Passive Components):

无源组件不需要外部电源来执行其功能。它们主要用于在电路中储存能量、调节电流或电压,以及过滤信号。无源组件仅利用通过它们的电流或电压来工作。

需要说明的是:

有源组件通常更加复杂,成本也更高,但它们能够在电路中执行动态的、主动的功能。

无源组件相对简单,成本较低,它们在电路设计中用于支持有源组件,确保电路的稳定性和性能。

在设计电路时,有源和无源组件的选型和配置需要根据电路的具体要求和预期性能来决定。

有源组件和无源组件的协同工作是实现电路功能的基础,无论是在简单的电子设备还是在复杂的电力转换系统中。

在功率转换器的设计中,有源组件负责控制和转换功率,而无源组件则负责维持电路的稳定性和提高效率。两者的结合使得复杂的电力管理成为可能,这对于现代电子设备和工业应用至关重要。

逆变器PCB的主要功能是通过将直流电转换为交流电,从而产生不间断的交流电流。在交流电源可用的情况下,逆变器PCB工作情况的描述。一旦逆变器PCB感应到交流电的存在,电流将流向电池充电部分。传感器将激活一个继电器,该继电器会将交流主电源传递到输出插座。

借助线路电压的帮助,交流电将被逆变为直流电,负责为电池充电。它有传感器可以判断电池何时充满电,这会触发逆变器PCB停止充电。还有一些特定的逆变器PCB带有涓流充电电路,这可以保持电池在满充电容量。

#07

电机控制器的市场竞争格局

2024年的电机控制器市场竞争格局表现为不断增长的市场容量和潜力。根据华经产业研究院的报告,电机控制器作为新能源汽车中重要的零部件,其市场随着新能源汽车行业的增长而迅速扩张。2022年,全球电机控制器市场规模达到1387.05亿元人民币,预计到2028年将增长至5558.47亿元人民币,呈现出显著的增长趋势。

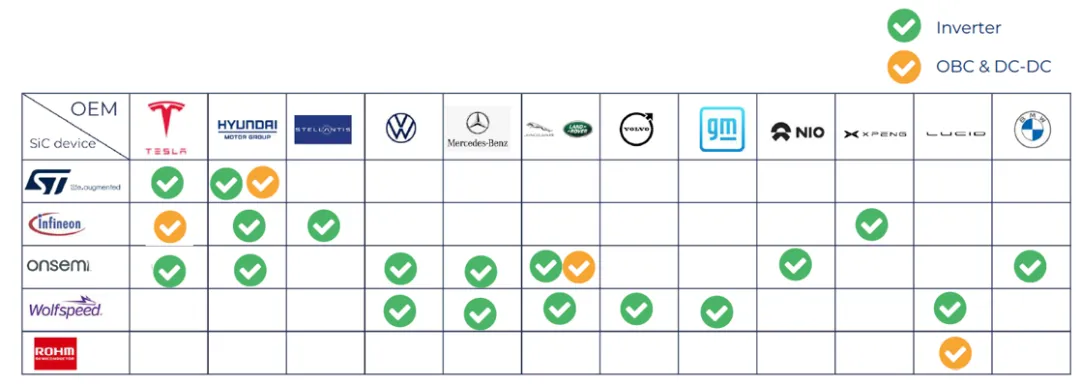

在竞争方面,电机控制器市场可以分为三大类主要生产企业:整车制造厂、外资企业和国产企业。整车制造厂如比亚迪和特斯拉等,其电机控制器销量与整车销量密切相关,因此具有稳定的销量保障。外资企业如日本电产、联合电子和博格华纳等,以其可靠性、高功率密度和强大的控制器算法实力著称。而国产企业如汇川技术、上海电驱动和英博尔等,虽然在功率密度、芯片集成设计和热管理设计等方面与国外企业存在差距,但正在通过加大研发力度来缩小这一差距,特别是在第三代宽禁带功率半导体方面取得了显著成果。

此外,电机控制器行业的未来发展趋势包括硅基IGBT向碳化硅MOS的迭代,以及集成化产品的开发,旨在提高功率密度和冷却性能,同时降低电驱动系统的成本。

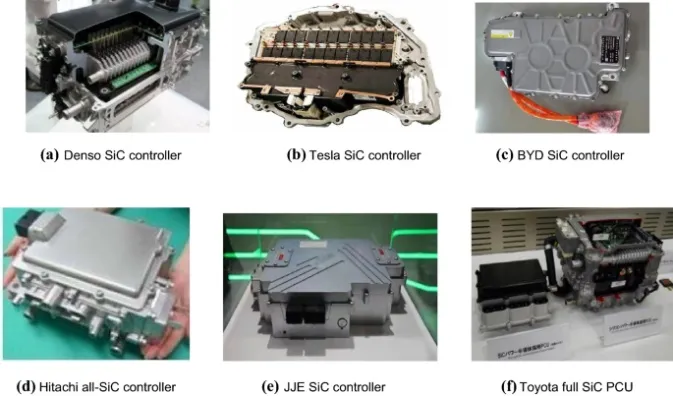

作为电机控制器的核心组件,IGBT模块约占总成本的45%。与基于硅的IGBT功率器件相比,SiC功率器件具有体积更小、重量更轻、功率密度更高、续航里程更长、控制器损耗更少、热导率更好以及耐高温等优势。因此,以德尔福和比亚迪为代表的供应商已开始部署SiC电机控制器,预计未来将取代IGBT。

在未来,电机控制器行业将继续追求技术创新和性能提升。硅基IGBT向碳化硅MOS的迭代,不仅能够提高功率密度和冷却性能,还有助于降低电驱动系统的成本。这将进一步推动新能源汽车行业的发展,提升电动汽车的性能和经济效益。

对于SiC(碳化硅)电机控制器而言,充分利用SiC MOSFET器件的高温耐受性、高效率和高频特性是进一步提升功率密度和效率的关键。SiC

MOSFET逆变器被应用于特斯拉Model 3,如图b所示。

Model 3的SiC电机控制器由24个并联的SiC MOSFET芯片组成,并安装在销钉式散热器上,以实现高电流输出(800Arms)。通过激光焊接工艺,每个SiC

MOSFET都连接到铜母排上,这极大地提高了连接的可靠性。其他公司也为车辆应用推出了全SiC逆变器。据丰田发现,在负载条件下,原型车的SiC功率控制单元(PCU)的损耗比图f中的IGBT

PCU减少了30%。

电装公司(Denso)采用了双面焊接和双面冷却技术,以实现其SiC控制器的小尺寸和高效率,如图a所示,该控制器被用于丰田的燃料电池车辆中。典型的全SiC控制器如图所示。

精进电动(Jing-Jin Electric,简称JJE)为大众商用车开发了SiC MOSFET控制器,其功率密度超过40

kW/L。2019年底,JJE为欧盟乘用车OEM开发了发夹式绕组电机和SiC控制器原型。2020年,JJE为TRATON集团(大众商用车部门)开发了300-600kW系列的SiC

MOSFET逆变器,如图e所示。

如图c所示的SiC逆变器也于2020年7月搭载在比亚迪EV-HAN上。

同时,集成化产品的开发也是电机控制器行业的重要趋势。通过将多个功能集成到一个控制器中,可以减小体积、减轻重量,并提高系统的效率和可靠性。这将有助于降低制造成本,提高生产效率,同时为消费者提供更好的驾驶体验。

电机控制器行业的未来发展趋势将集中在技术创新、性能提升和成本降低上。这将进一步推动新能源汽车行业的发展,为消费者提供更高效、更经济、更可靠的电动汽车,如下:

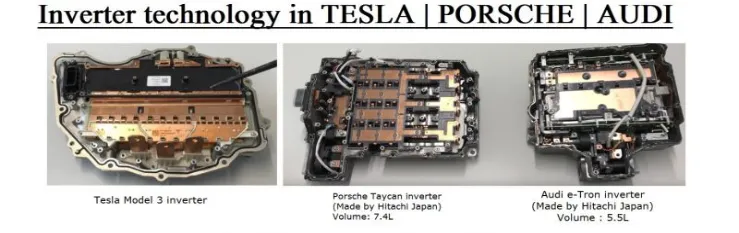

特斯拉Model3逆变器:Model3搭载了一项创新技术—全碳化硅(SiC)逆变器。这一先进技术相较于传统硅基逆变器,在效率、重量和热管理方面均有显著提升。特斯拉独有的SiC逆变器技术不仅减少了功率损耗,还显著提升了车辆的续航能力,使其在能效方面成为行业领导者。

保时捷Taycan逆变器:作为首款采用800V系统的量产电动车,Taycan在动力传动系统上展现了其卓越性能。Taycan

Turbo S的前轴装配了最大电流达600安培的脉冲控制逆变器,相较于Taycan Turbo的300安培逆变器,能够输出更高的功率和扭矩。这两款脉冲控制逆变器的运行效率均接近98%,展现了极高的能效。

奥迪e-Tron逆变器:奥迪e-Tron采用了“双极性电池技术”逆变器,这一创新的电力转换方法使得逆变器能够高效处理高电压范围,实现最佳功率输出,同时最大限度地减少能量损耗。e-Tron的逆变器不仅提升了车辆的续航能力,也体现了奥迪对推动可持续移动解决方案的坚定承诺。

逆变器技术进步:随着电动汽车技术的持续进步,逆变器系统也在不断经历创新。当前的研发重点在于减轻逆变器重量、提升其工作效率以及改善热管理性能。从传统硅半导体向碳化硅(SiC)半导体的转变正成为行业发展的新趋势,得益于SiC材料的卓越电学特性。基于SiC的逆变器能够在更高温度下稳定运行,这不仅优化了热性能,也提高了整个动力系统的综合效率。这些技术的突破和创新,预示着电动汽车未来的发展前景将更加光明。

#08

总 结

电机控制器(MCU)是电动汽车动力传动系统的核心组件,其设计和实现涉及多个关键组件和复杂的控制逻辑。

以下是电机控制器的关键组件和功能的一个全面总结:

关键组件:电机控制器的关键组件包括直流母排、逆变器结构、电磁干扰(EMI)抑制组件(如X电容和Y电容)、控制电路、驱动电路、散热器、信号采集硬件、交流输出铜排、旋变传感器接口、电流传感器集成等。这些组件共同确保了电机控制器的高效运作和系统的稳定性。

基本原理图:电机控制器的基本原理图展示了其设计的基本组成部分,包括电源供应部分、传感电路、电压源逆变器(VSI)、CAN收发器和微控制器等。这些部分共同构成了电机控制器的硬件框架。

矢量控制逻辑框图:矢量控制逻辑框图展示了电机控制器的软件控制逻辑,涵盖了直流电输入管理、逆变器控制、控制电路、信号采集、矢量控制算法、电平转换、散热器控制、故障诊断、通信管理、用户界面交互、自适应控制和固件更新等关键环节。这些环节共同确保了电机控制器的高效、精确和可靠的运行。

硬件电路框图:电机控制器硬件电路框图从硬件电路角度展示了电机控制器的设计和实现,包括信号采集、控制电路、电平转换、逆变器驱动、环路构成、CAN通讯模块、低压接口、电源模块、电机与控制器的连接、电流传感器集成和旋变传感器等部分。这些硬件电路的协同工作确保了电机控制器的稳定性和安全性。

通过这些功能和组件的协同工作,电机控制器能够实现对电动汽车电机的精确控制,同时确保系统的安全性和可靠性。这使得电机控制器成为现代电动汽车不可或缺的关键组件,对于提高电动汽车的性能和效率具有重要意义。

|