| 编辑推荐: |

|

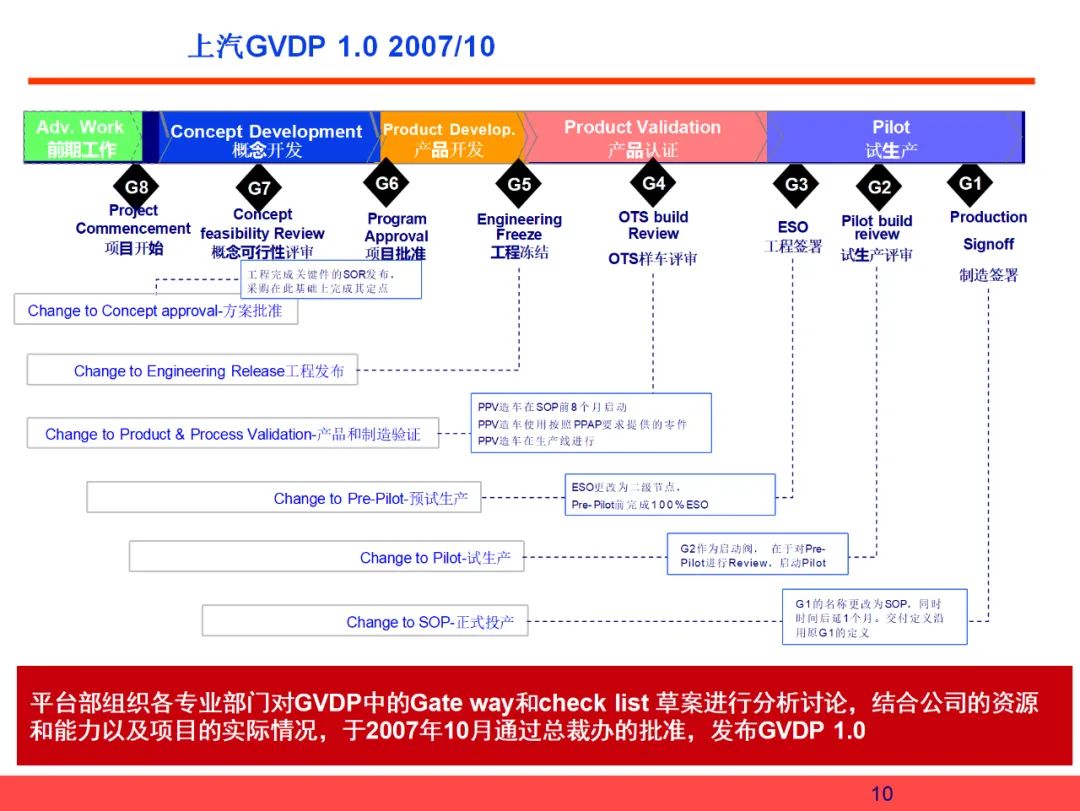

本文主要介绍了汽车整车开发流程相关内容。

希望对你的学习有帮助。

本文来自于微信公众号质量与创新,由火龙果软件Linda编辑,推荐。 |

|

在这个飞速发展的时代,每一辆新车的背后都凝聚着无数工程师的心血与智慧。今天,我们就来揭秘一款汽车从概念到量产的全过程,带你走进汽车制造的秘密花园。

一、创意与构想:梦想的起航

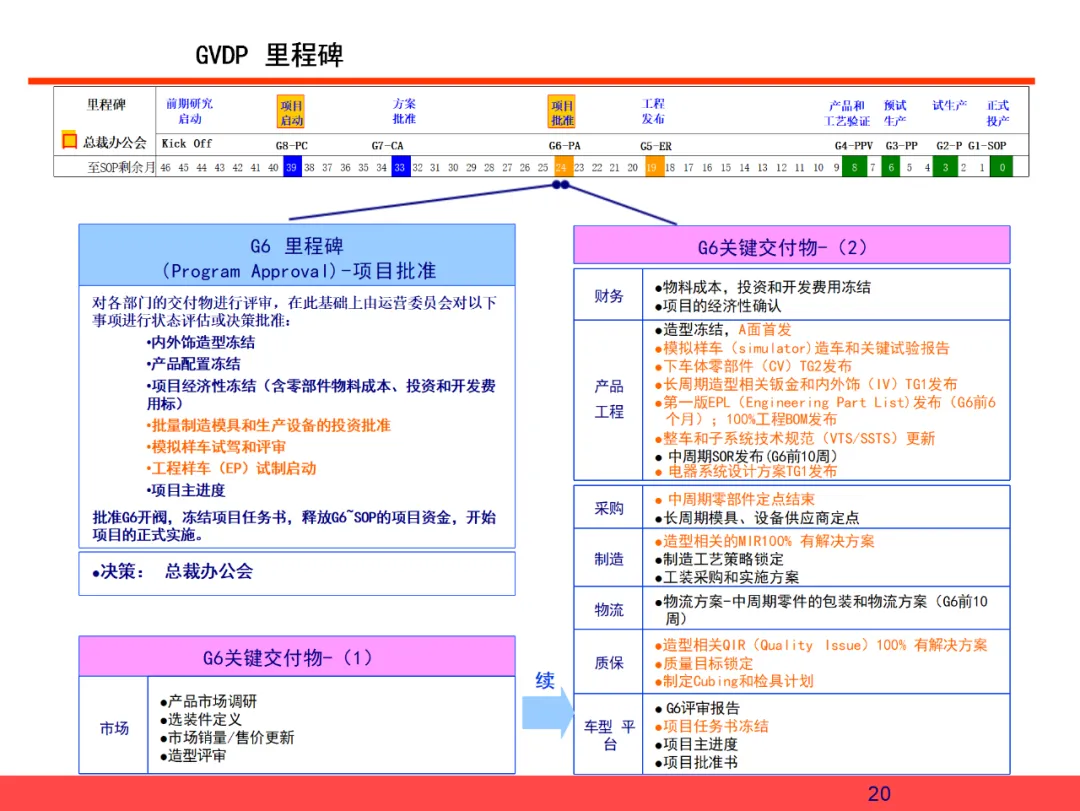

汽车的诞生始于一个大胆的想法——如何让这个想法变为现实?这便是整车开发流程的起点。从市场调研开始,收集用户需求,到概念设计阶段,设计师们用天马行空的想象绘制出未来汽车的模样。在这个阶段,每一个细节都需要精心考量,确保既符合市场需求又具有创新性。

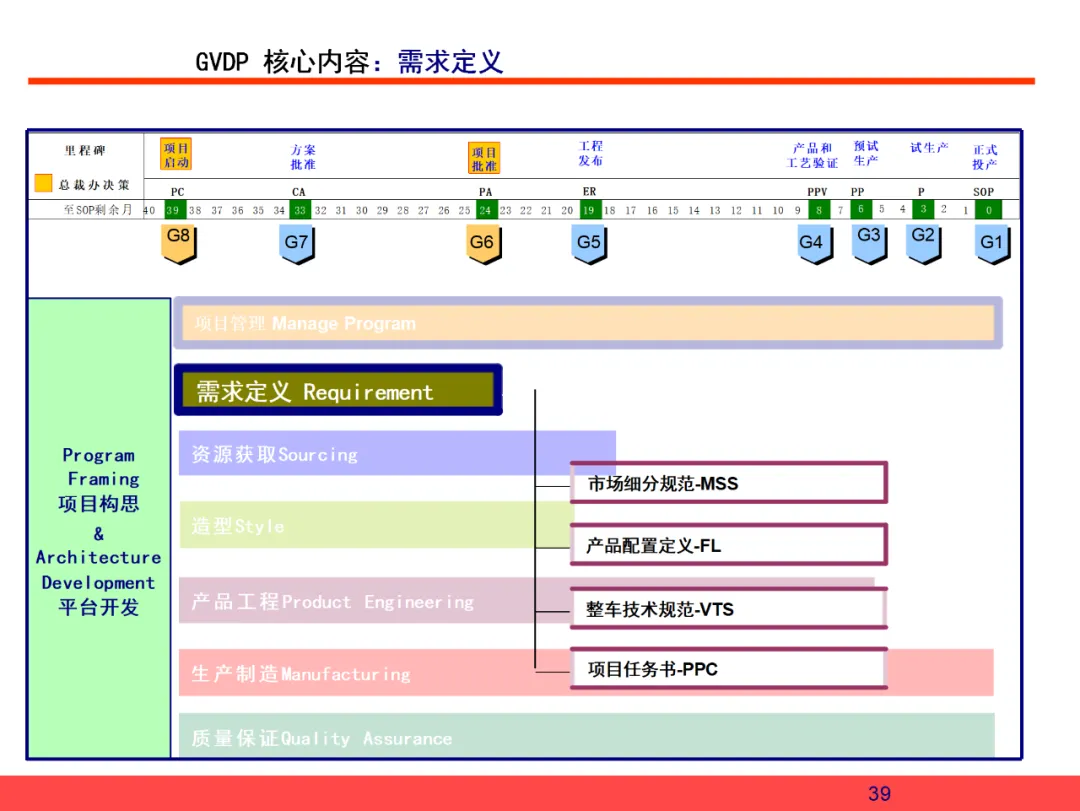

二、技术与规范:定义未来的标准

一旦有了初步的设计理念,接下来就是将这些想法转化为实际的技术规格。整车技术规范(VTS)是这一阶段的关键,它详细规定了车辆的尺寸、性能指标、安全标准等方方面面的要求。这些规范就像是汽车的“基因密码”,决定了车辆最终的形态和性能。

三、造型与美学:颜值即正义

当技术规格确定后,造型设计便成了重点。经过多轮筛选与优化,最终确定的设计方案将被冻结,成为后续工程开发的基础。在这个过程中,既要考虑美观,也要兼顾实用性与安全性,力求打造出令人眼前一亮的作品。

四、工程与制造:从图纸到实物

设计方案敲定后,就进入了工程开发阶段。这一阶段包括软模制造、模拟样车和工程样车等多个环节。通过不断的测试与改进,最终确保每一个零件都能完美匹配,实现设计之初的目标。

五、质量与保障:精益求精

最后一步是质量保证,这是确保汽车能够稳定可靠运行的关键,是一个全面且系统的过程,它确保了汽车从设计到生产的每一个环节都能满足高质量标准。以下是“质量保证”涉及的关键方面:

质量目标确定:在项目启动阶段,明确整车的质量目标,包括性能、耐久性、安全性等。

质量阀目标确定:设立质量控制的各个检查点,确保在关键里程碑达到预定的质量标准。

质量规划:制定详细的质量保证计划,包括质量控制流程和标准。

同步工程质量:在产品开发的同步工程阶段,确保设计和工程的决策考虑到质量要求。

投产质量改进:在生产阶段,持续改进质量,确保生产过程的稳定性和产品一致性。

零部件质量控制:通过PPAP(生产件批准过程)和其他质量控制手段,确保供应商提供的零部件满足质量要求。

工程样车制造及验证:制造工程样车,进行严格的测试和验证,以确保设计满足质量标准。

标定发布程序:确保所有技术参数和配置在发布前经过严格校准和批准。

问题解决流程:建立问题发现、分析、解决和预防的闭环流程。

持续改进:通过质量数据的收集和分析,不断寻找改进机会,提高产品质量。

供应链质量管理:与供应商合作,确保供应链中的每一环节都能满足质量要求。

制造过程控制:在生产过程中实施严格的质量控制,包括工艺验证和生产线质量监控。

最终产品检验:在产品完成生产后,进行全面的检验,确保最终产品符合质量标准。

客户反馈和市场监控:收集客户反馈和市场数据,评估产品在实际使用中的表现,并据此进行改进。

通过这些综合措施,整车开发流程2.0确保了汽车的每个部件、每个系统、每个生产环节都能达到高标准的质量和性能要求。

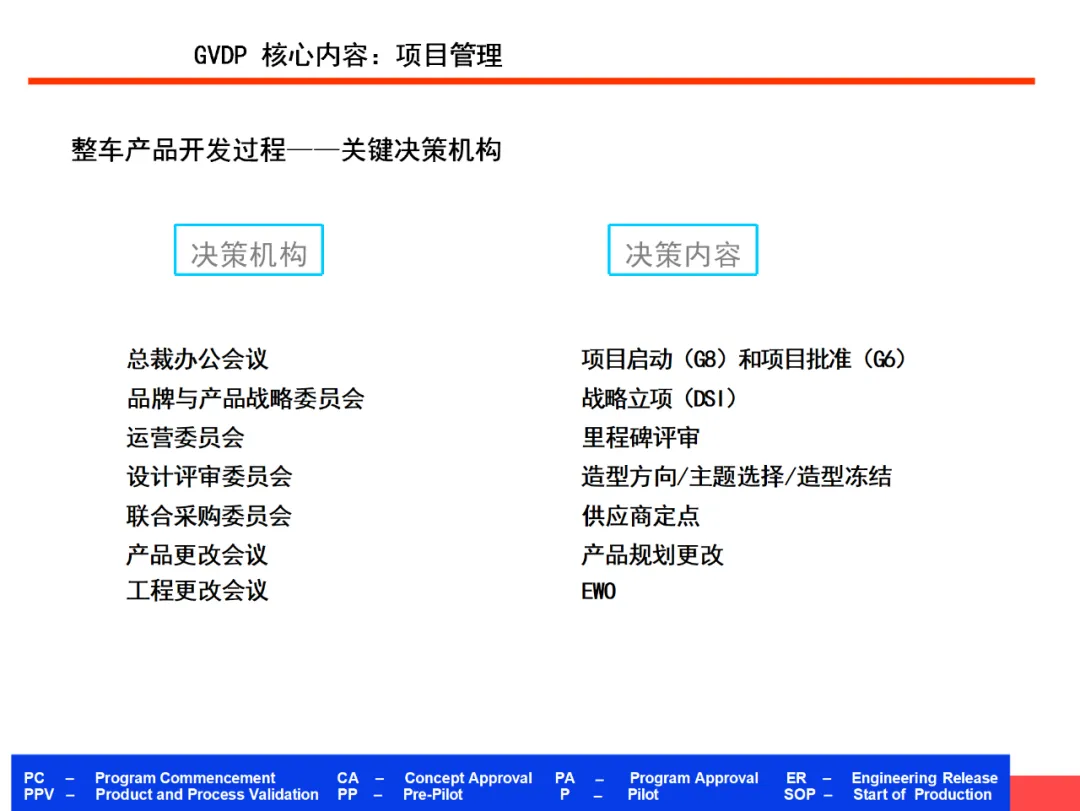

最后,整个开发流程是一个复杂而精细的过程,每一步都需要跨部门的紧密协作与高度的专业知识。从最初的构想到最终的量产,每一个环节都是对技术和创新的极致追求。

汽车不仅仅是交通工具,它们承载着我们的梦想与期待。通过今天的揭秘,你是否也对汽车制造有了更深入的理解呢?

|