| 编辑推荐: |

本文主要介绍了硬件项目开发流程相关内容。

希望对您的学习有所帮助。

本文来自于微信公众号PMO前沿,由火龙果软件Linda编辑、推荐。

|

|

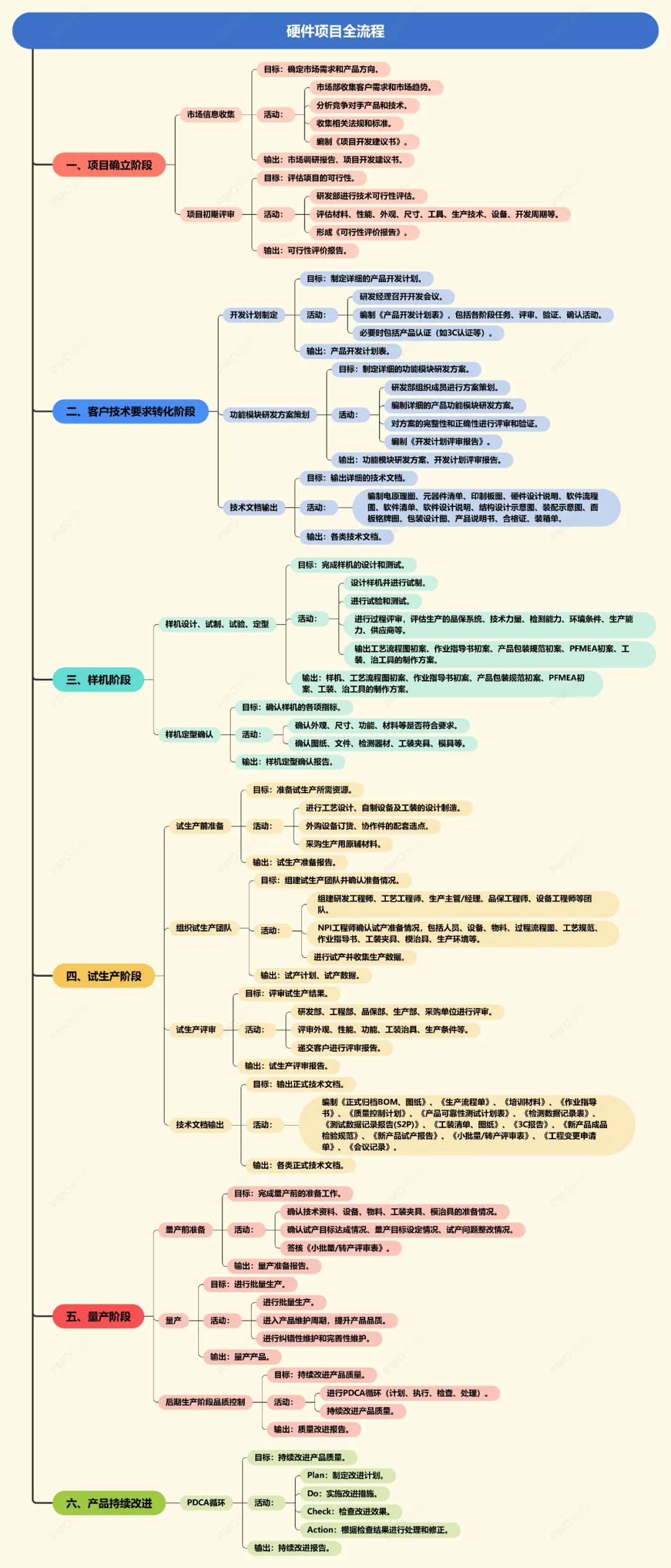

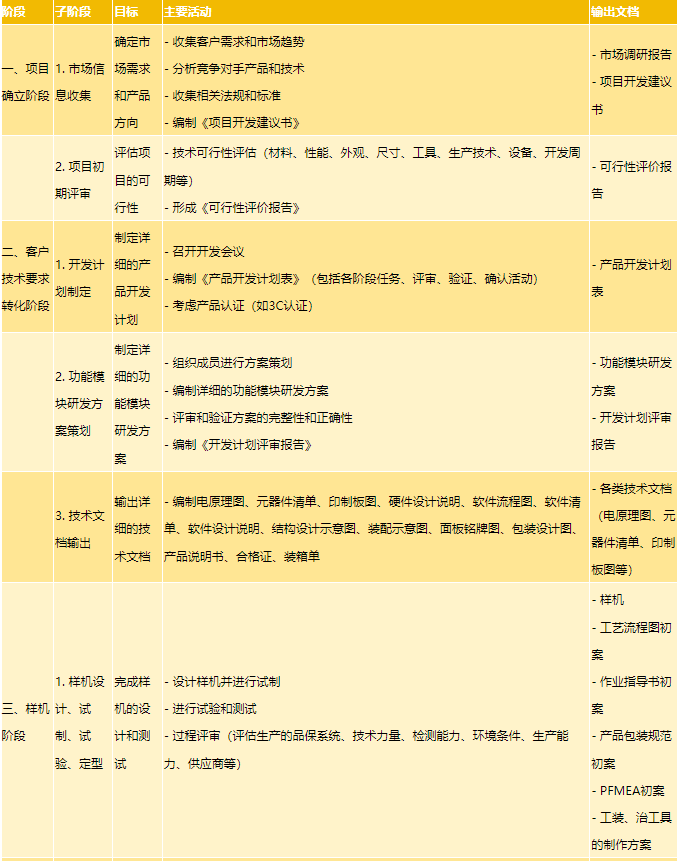

一、项目确立阶段

(一)市场信息收集与风险评估

公司最高决策层依据客户需求以及市场部的精准预测,明确新产品的发展方向。

市场部在成功获取新产品的订单、合同或协议后,不仅要全面搜集产品相关资料,涵盖技术协议、相关法规,以及包含外观、性能、功能、配合尺寸等详尽信息的产品规范,还需深入调研市场趋势,包括但不限于行业技术革新方向、潜在客户群体的新需求、政策法规变化对产品的影响等。

在风险评估方面,运用定性与定量相结合的方法。

采用头脑风暴法收集团队成员对潜在市场风险的看法,再通过市场调研数据和历史项目经验进行量化分析。

针对市场需求变动风险,建立市场需求跟踪机制,定期收集市场数据,利用数据分析模型预测需求波动趋势;

对于竞品推出风险,开展竞品对标分析,明确自身产品的差异化竞争优势,制定针对性的营销策略。

经过深入分析,草拟并编制《项目开发建议书》,随后提交给产品研发部。

市场部输出的书面文档需准确、全面且具有前瞻性,为产品研发提供有力的市场导向支持。

(二)项目初期评审与成本预算

研发部针对顾客或相关资料以及拟开发项目展开严格的可行性评审,全面考量产品开发设计的各个关键要素。

在评估材料适用性时,不仅考虑常规性能,还需分析材料在极端环境下的可靠性,以及材料的可回收性和环保性,以符合可持续发展的行业趋势。对于生产技术成熟度,评估是否需要引入新兴技术,如先进的制造工艺、智能生产管理系统等,以提升生产效率和产品质量。

在技术风险评估中,针对关键技术难题,组织技术专家进行技术预研,制定多种技术路线和解决方案。

同时,结合项目各方面因素,运用成本估算方法,如类比估算法、参数估算法等,制定详细的项目预算,包括研发成本、采购成本、生产成本、运营成本以及潜在的风险应对成本等。

最终形成《可行性评价报告》,这份报告是项目能否顺利推进的关键决策依据,研发部需以严谨的态度和专业的技术知识进行评估,确保结论的科学性和可靠性。

二、客户技术要求转化阶段

(一)制定产品开发计划与沟通机制

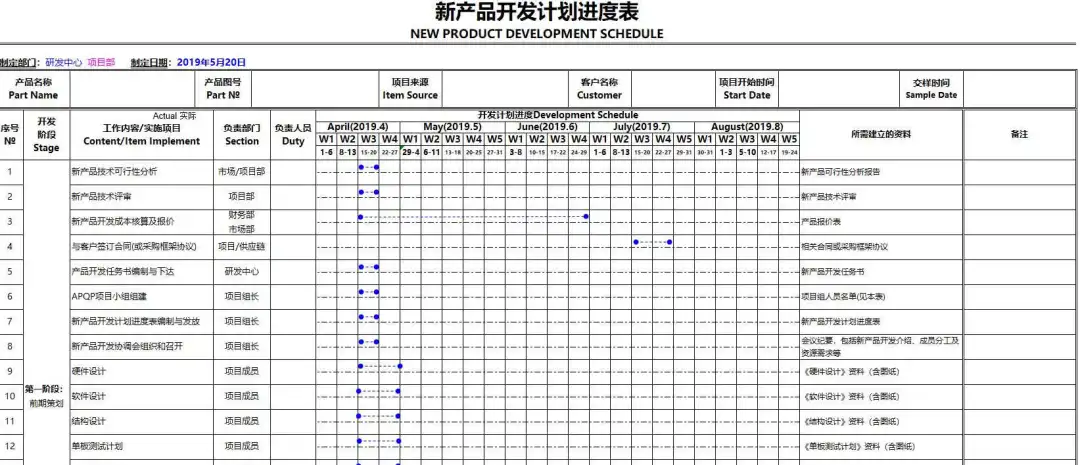

研发经理组织召开开发会议,精心策划并编制《产品开发计划表》。

该计划表不仅要详细划分研发各阶段,明确各阶段的任务安排,合理规划各阶段的评审、验证、确认活动,必要时将产品认证(如

3C 认证等)也纳入计划范畴,还需制定项目里程碑计划,明确关键节点的交付成果和验收标准。

在沟通机制方面,建立多层次的沟通体系。

除了定期项目例会,还设立即时通讯群组,方便团队成员及时沟通问题;

针对重要决策和关键技术问题,组织专项研讨会;

与客户建立定期的沟通反馈机制,确保客户需求的准确理解和及时响应。

通过明确的计划安排和高效的沟通机制,确保项目开发有序进行,各环节紧密衔接,提高研发效率。

(二)产品功能模块研发方案策划与评审

研发部组织团队成员对产品各功能模块的研发方案进行深入策划,编制详细且全面的产品功能模块研发方案。

方案完成后,组织相关成员对方案的完整性和正确性进行严格评审和验证。

在评审过程中,引入多学科评审团队,包括硬件工程师、软件工程师、测试工程师、工艺工程师等,从不同专业角度对方案进行评估。

同时,利用专利检索工具,全面检索相关专利,避免侵犯他人知识产权,并对自身创新点进行专利布局规划。

最终编制《开发计划评审报告》,此过程中,团队成员需充分沟通协作,发挥各自专业优势,为产品功能模块的成功研发奠定坚实基础。

(三)输出书面文档与知识产权管理

研发部在该阶段输出一系列重要的书面文档,包括电原理图、元器件清单、印制板图、硬件设计说明、软件流程图、软件清单、软件设计说明、结构设计示意图、装配示意图、面板铭牌图、包装设计图、产品说明书、合格证、装箱单等。

同时,建立完善的知识产权管理体系,对研发过程中产生的技术成果进行全生命周期管理。

从技术成果的产生、评估、申请、维护到运用,都制定详细的操作流程和责任分工。

例如,设立专门的知识产权岗位,负责专利申请的准备、提交和后续维护工作;

定期对公司的知识产权资产进行评估和盘点,确保知识产权的有效性和价值最大化。

这些文档是产品研发过程的重要记录,也是后续生产、测试、维护的重要依据,需保证文档的准确性、规范性和完整性。

三、样机阶段

样机阶段涵盖设计、试制、试验、定型等多个关键环节,若中间过程评审未能通过,则需反复进行改进设计、试制、试验,直至产品鉴定确定小批试生产用图。

(一)过程评审与变更管理

评估生产的品保系统:对生产过程中的质量保证体系进行全面审查,不仅要确保其符合质量管理标准,如 ISO

9001 等,还需评估其是否具备质量追溯能力、持续改进机制以及应对质量突发事件的预案。

通过审核质量手册、程序文件、质量记录等文件,以及现场检查生产过程的质量控制措施,确保能够有效保障产品质量的稳定性和一致性。

评估生产的技术力量、检测能力、环境条件、生产能力:考察生产团队的技术水平,不仅关注现有技术人员的专业技能,还要评估团队的技术培训体系和技术创新能力;

检测能力方面,评估检测设备的精度、覆盖范围、自动化程度以及检测方法的科学性;

环境条件评估包括生产车间的温湿度控制、洁净度、电磁兼容性等;

生产能力评估则结合生产设备的产能、生产工艺的效率以及生产计划的合理性,判断其是否具备满足项目生产需求的能力。

评估供应商:对原材料、零部件供应商的资质、信誉、产品质量、供货能力等方面进行综合评估。

除了常规的供应商审核,还需建立供应商动态管理机制,定期对供应商进行绩效评估,根据评估结果调整采购策略。

例如,对于关键原材料供应商,要求其提供质量保证协议、第三方检测报告等;

对于供货能力不稳定的供应商,寻找备选供应商,确保原材料和零部件的质量可靠,供应稳定。

同时,建立变更管理流程,对需求变更、设计变更等进行严格评估,运用变更管理工具,如变更管理矩阵,分析其对项目进度、成本、质量、资源等方面的影响,经过审批后才能实施变更。

(二)输出书面文档与测试计划

在样机阶段,输出工艺流程图初案、作业指导书初案、产品包装规范初案、PFMEA 初案、工装、治工具的制作方案等书面文档。

同时,制定详细的测试计划,包括可靠性测试、兼容性测试、安全性测试等多种测试类型。

在可靠性测试中,运用加速寿命试验、环境应力筛选试验等方法,模拟产品在各种恶劣环境下的使用情况,评估产品的可靠性;兼容性测试不仅要测试产品与不同品牌、型号的相关设备的兼容性,还要考虑不同软件版本、操作系统的兼容性;

安全性测试则依据相关安全标准,如电气安全、机械安全、化学安全等标准进行测试。

明确测试标准和测试环境,为样机的全面测试提供依据。这些文档为样机的生产制作提供详细的操作指南和规范,有助于提高生产效率和产品质量。

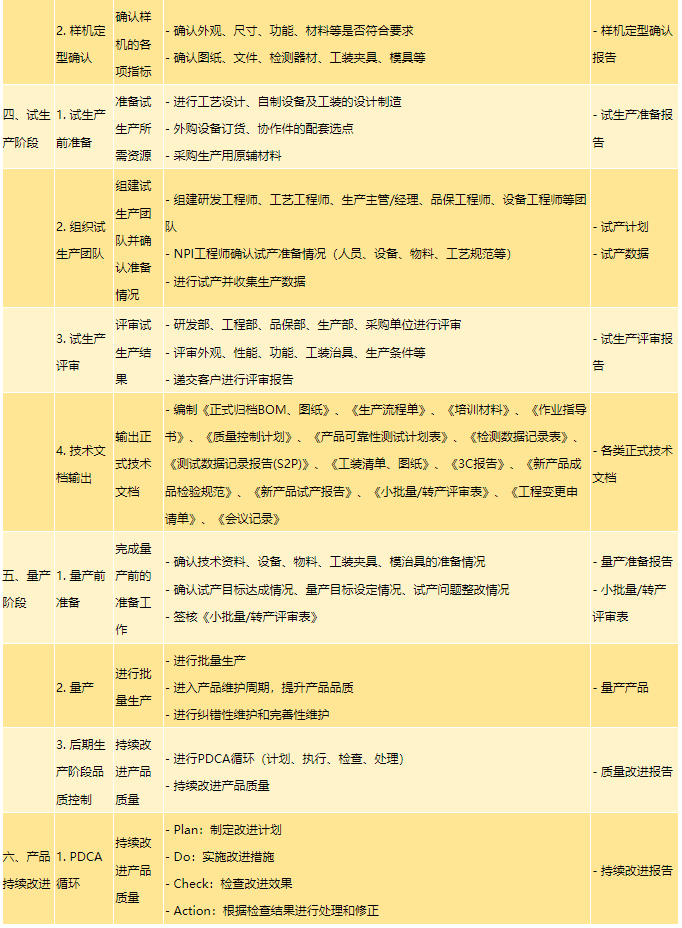

(三)样机定型确认

外观:仔细检查样机是否存在气泡、色差、变形、丝印不清晰、表面粗糙度不符合要求等问题,运用专业的外观检测设备,如色差仪、粗糙度仪等进行量化检测,确保外观质量符合产品设计标准和客户期望。

尺寸:依据图纸资料参数,重点测量关键尺寸,运用高精度测量设备,如三坐标测量仪等,确认是否符合特殊特性清单,保证产品尺寸的精准度,满足装配和使用要求。对于尺寸精度要求高的产品,采用统计过程控制(SPC)方法,对生产过程中的尺寸数据进行监控和分析,及时发现和纠正尺寸偏差。

功能:全面测试样机的各项功能,采用功能测试自动化工具,提高测试效率和准确性,验证是否满足设计要求和客户需求,确保产品功能的完整性和可靠性。同时,进行功能的边界测试和异常测试,模拟极端使用情况,检验产品功能的稳定性。

材料:检查材料的选用是否严格按照规格进行,运用材料分析设备,如光谱分析仪、金相显微镜等,检测材料的成分和组织结构,确保材料的性能和质量符合产品设计要求,保证产品的性能和使用寿命。

其它要素确认:对图纸、文件、检测器材、工装夹具、模具等要素进行全面确认,建立文档管理系统,确保图纸和文件的版本一致性和准确性;对检测器材进行定期校准和维护,保证检测数据的可靠性;对工装夹具和模具进行试模和调试,确保其可用性,为小批试生产做好充分准备。

四、试生产阶段

(一)试生产前准备与成本控制

当改进设计、试制、试验顺利结束并经评审通过后,即可开展小规模的生产技术准备工作。

主要包括工艺设计,根据产品特点和生产要求,运用工业工程方法,如流程再造、价值流分析等,制定合理的生产工艺流程,提高生产效率和降低成本;

自制设备及工装的设计制造,引入先进的设计理念,如模块化设计、可重构设计等,确保生产设备和工装能够满足生产需求且具有良好的可扩展性;

外购设备订货,与供应商签订详细的采购合同,明确设备的技术参数、交货期、售后服务等条款,选择合适的供应商,确保设备的质量和交货期;

协作件的配套选点,建立供应商评价指标体系,从质量、价格、交货期、服务等多个维度对协作厂家进行评估,寻找优质的协作厂家,保证协作件的质量和供应稳定性;

生产用原辅材料的采购,建立采购成本控制模型,结合市场价格波动趋势,合理安排采购计划,严格按照材料规格和质量要求进行采购,确保原材料的质量可靠。

同时,对比实际成本与预算,运用成本分析方法,如成本性态分析、作业成本分析等,进行成本核算和优化,如通过优化设计减少元器件数量降低成本,通过与供应商谈判争取更优惠的采购价格等。

(二)组织试生产团队成员与风险管理

组建试生产团队,成员包括研发工程师、工艺工程师、生产主管 / 经理、品保工程师、设备工程师。

NPI 工程师对试产准备情况进行全面确认,涵盖人员的技能培训情况、设备的调试和运行状况、物料的采购和到位情况、过程流程图的合理性、工艺规范的准确性、作业指导书的完整性、工装夹具和模治具的可用性、生产环境的适宜性等方面。

建立风险管理数据库,对项目风险进行分类管理,如按照风险来源分为技术风险、市场风险、供应链风险等。

持续监控项目风险,运用风险监控工具,如风险预警指标体系,对供应商供货延迟、生产设备故障等风险进行实时监测,及时采取应对措施。

对于供应商供货延迟风险,与供应商建立紧急沟通机制,提前储备一定量的安全库存;

对于生产设备故障风险,制定设备应急预案,建立设备维修团队,确保设备能够及时修复。

确认无误后,按照试产计划进行试产,并及时收集生产数据,运用数据分析工具,如数据挖掘算法、统计分析软件等,对生产数据进行分析,为后续的生产改进提供依据。

(三)试生产评审

由研发部、工程部、品保部、生产部、采购单位共同参与试生产评审。

评审要素包括外观要求、性能指标、功能实现、工装治具的使用效果、生产条件的满足程度等。

在评审过程中,采用量化的评审指标,如外观缺陷率、性能达标率、功能故障率等,对试生产结果进行客观评价。

小批试生产之后,需将产品递交给客户进行评审,并形成评审报告。

若评审通过,产品、工艺、装备等各项技术文件经修改完善后即可转为正式生产用文件;

若评审不通过,组织相关部门进行原因分析,制定改进措施,重新进行试生产。

(四)技术部门输出书面文档

技术部门在试生产阶段输出一系列重要的书面文档,如《正式归档 BOM、图纸》《生产流程单》《培训材料》《作业指导书》《质量控制计划》《产品可靠性测试计划表》《检测数据记录表》《测试数据记录报告

(S2P)》《工装清单、图纸》《3C 报告》《新产品成品检验规范》《新产品试产报告》《小批量 / 转产评审表》《工程变更申请单》《会议记录》等。

建立文档版本管理机制,确保文档的准确性和一致性。这些文档是试生产过程的总结和成果体现,为正式生产提供全面的技术支持和管理依据。

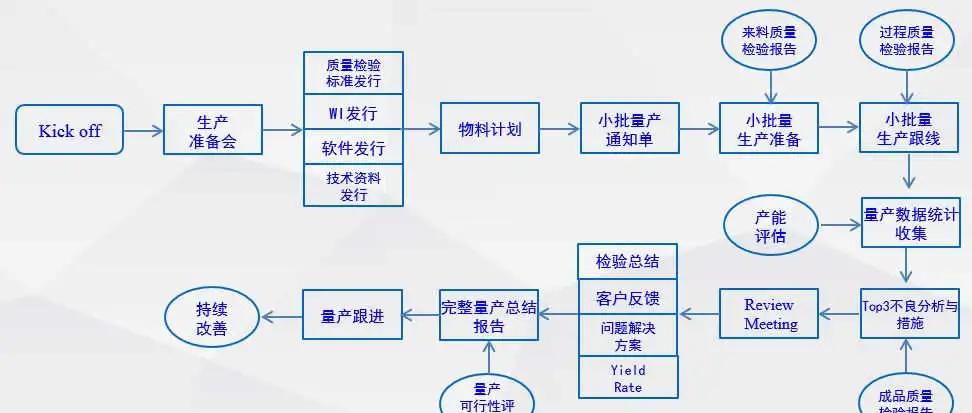

五、量产阶段

在产品批量投产前,研发部门需向生产部门完成交接准备工作,全面确认技术资料的完整性、设备的调试和运行状况、物料的采购和库存情况、工装夹具和模治具的准备情况、试产目标的达成情况、量产目标的设定情况以及试产问题的整改情况等。

运用项目管理成熟度模型,评估交接工作的成熟度,确保交接工作的顺利进行。

确认符合要求后,签核《小批量 / 转产评审表》,项目正式进入量产阶段。

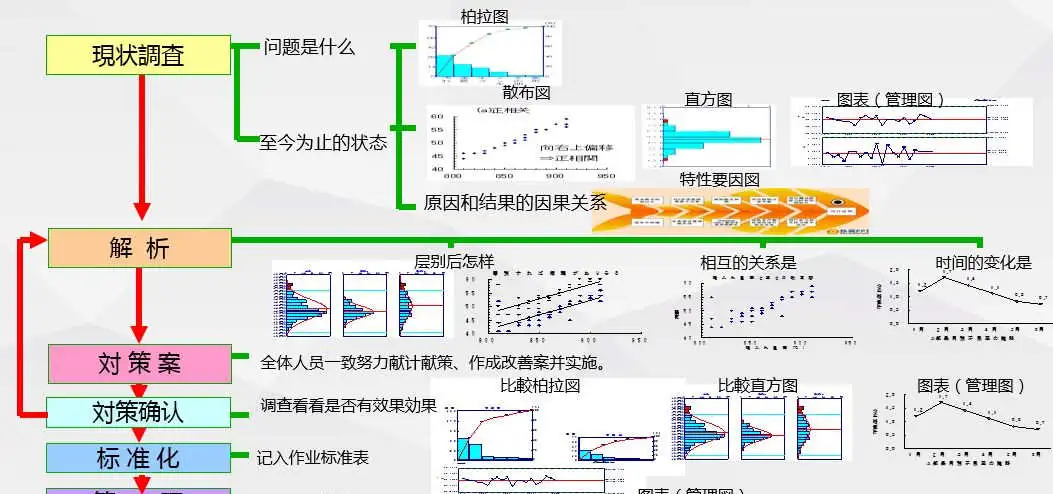

量产后,产品即进入维护周期和品质提升阶段,通过 PDCA 循环(计划方案 ⇒ 实行 ⇒ 计划和实绩的差异

⇒ 修改计划管理的小失误・・・循环 Plan ⇒ Do ⇒ Check ⇒ Action (P・D・C・A))进行纠错性维护和完善性维护,持续改进产品品质。

其中,P(Plan)为推进工作而制定的计划,包括设定目标和规划工作推进方法,运用目标管理方法,如 OKR(目标与关键成果法),明确具体的改进目标和关键成果;

D(Do)按计划推进工作,包含教育、训练的实施,建立员工培训体系,根据不同岗位的需求,提供针对性的培训课程;

C(Check)确认实施工作的结果,运用质量控制工具,如控制图、检查表等,对产品质量进行监控和分析;

A(Action)根据工作结果,必要时加以处理和修正,建立持续改进机制,如六西格玛管理方法,不断优化产品质量和生产流程。通过不断循环优化,确保产品在市场上保持良好的竞争力和质量稳定性。

同时,持续关注成本、风险、知识产权等方面的管理,保障项目的长期稳定运行。

在成本管理方面,定期进行成本效益分析,寻找降低成本的机会;

在风险管理方面,定期进行风险回顾和更新风险应对策略;

在知识产权管理方面,加强知识产权的保护和运用,如开展知识产权许可业务,实现知识产权的价值转化。

硬件项目开发全流程表

|