| 编辑推荐: |

本文主要介绍了【功能安全】硬件设计验证相关内容。希望对您的学习有所帮助。

本文来自于微信公众号凯文的汽车之旅,由火龙果软件Linda编辑、推荐。 |

|

01 硬件设计验证介绍

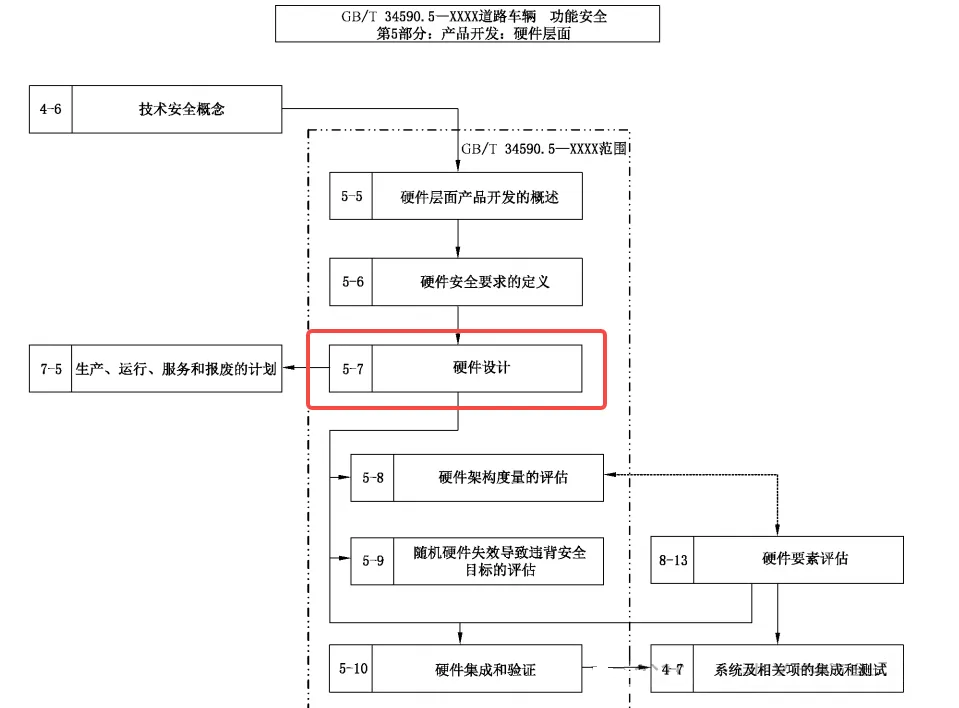

GBT 34590 2022 part5

输入输出

目的

确保工作成果符合它们相应的要求

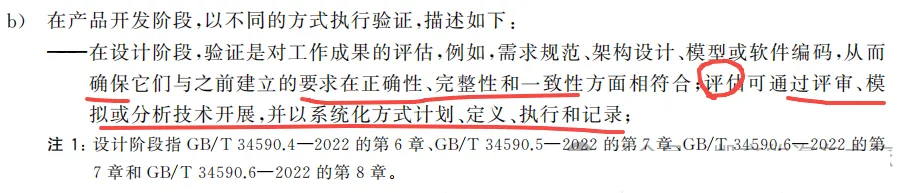

产品开发阶段验证

生产和运行阶段验证

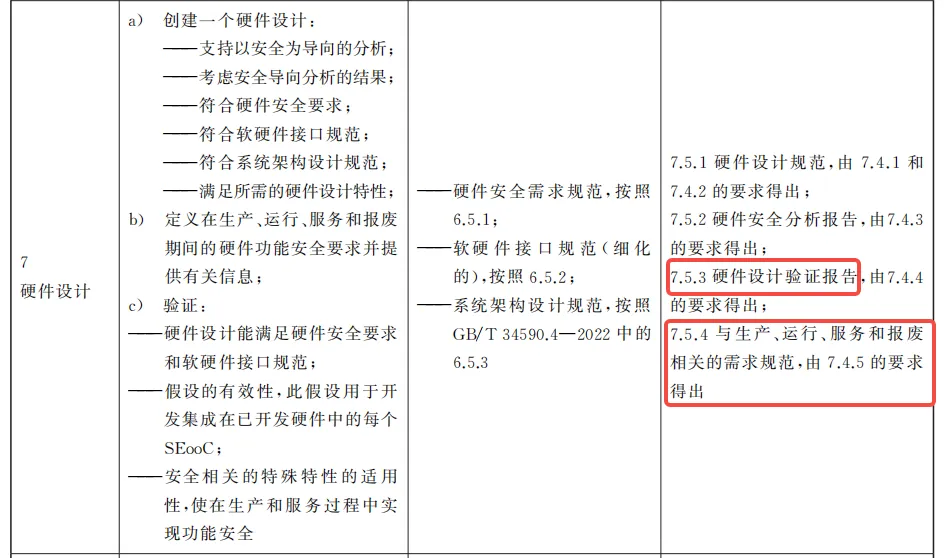

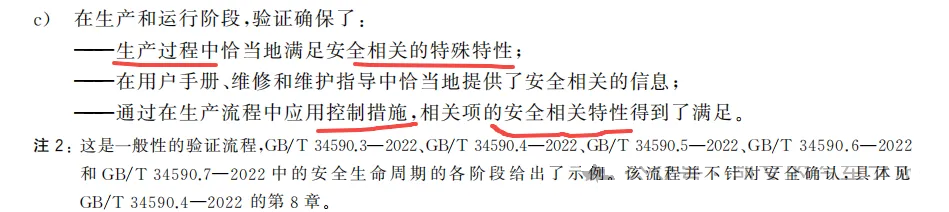

硬件设计的方法论

硬件设计走查:走查是一种形式化的验证方法,通过团队成员之间的讨论和审查来发现潜在的设计错误。这种方法通常用于初步检查设计文档和原理图,以确保设计符合规范和标准。

硬件设计检查:设计检查是另一种验证手段,通常包括对设计文档、代码和原理图的详细审查。检查可以发现设计中的缺陷,并确保设计满足所有必要的功能和性能要求。

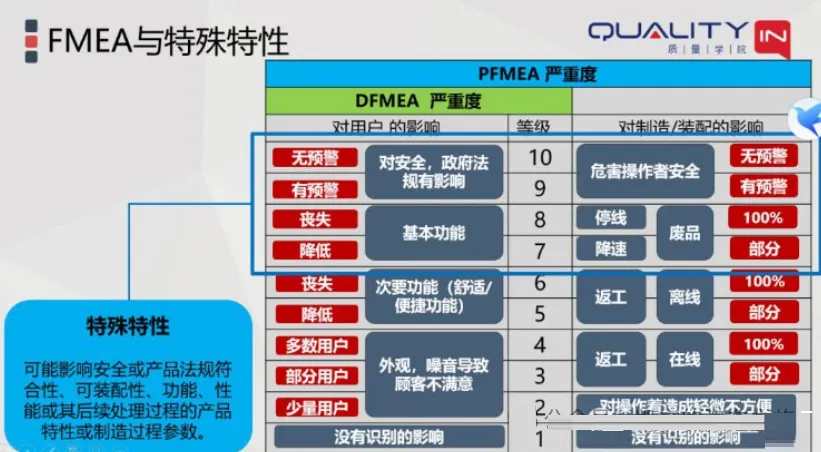

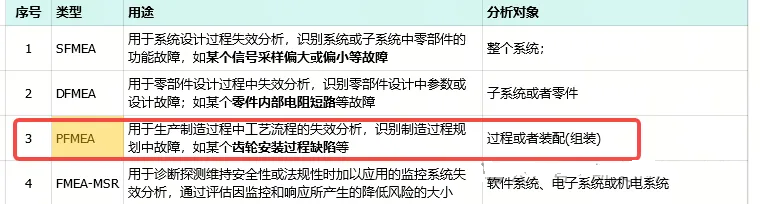

安全分析:安全分析是硬件设计中不可或缺的一部分,特别是在功能安全领域。它包括故障树分析(FTA)和失效模式及影响分析(FMEA),用于识别潜在的故障模式及其对系统安全性的影响,并采取相应的措施来降低风险。

仿真:仿真在硬件设计验证中扮演着重要角色。仿真可以分为软件仿真和硬件仿真。软件仿真通过在计算机环境中模拟硬件行为来验证设计的正确性,而硬件仿真则通过在实际硬件上运行设计来观察其行为。仿真有助于在早期阶段发现设计缺陷,减少物理原型的构建数量。

通过硬件原型的开发:原型开发是硬件设计验证过程中的一个重要环节。通过将设计映射到FPGA或其他可编程逻辑设备上,可以创建接近最终产品的硬件原型,用于功能测试和验证。原型开发有助于在实际硬件环境中测试设计,并及时发现和解决问题。

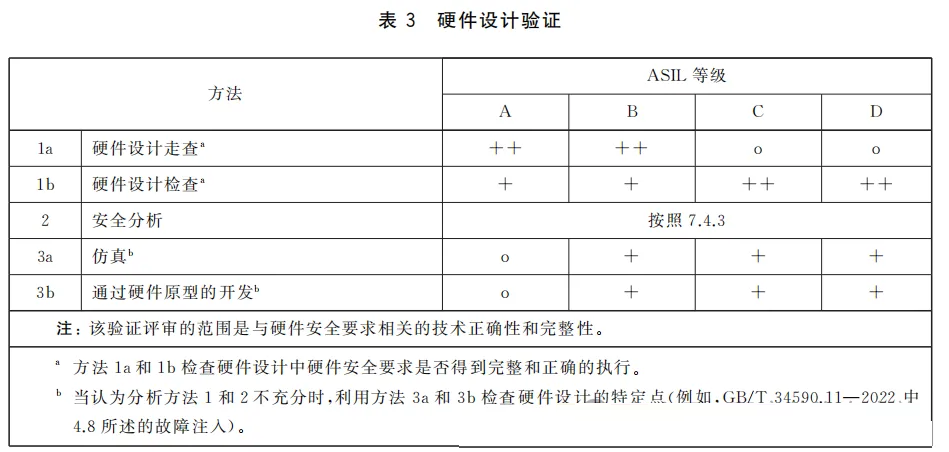

验证硬件中SEooC假设的有效性

生产、运行、服务和报废

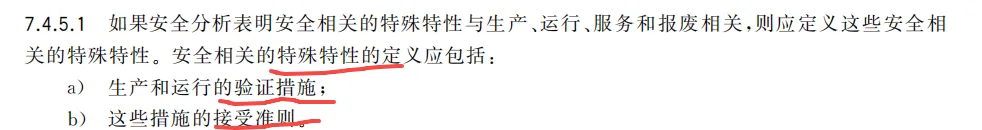

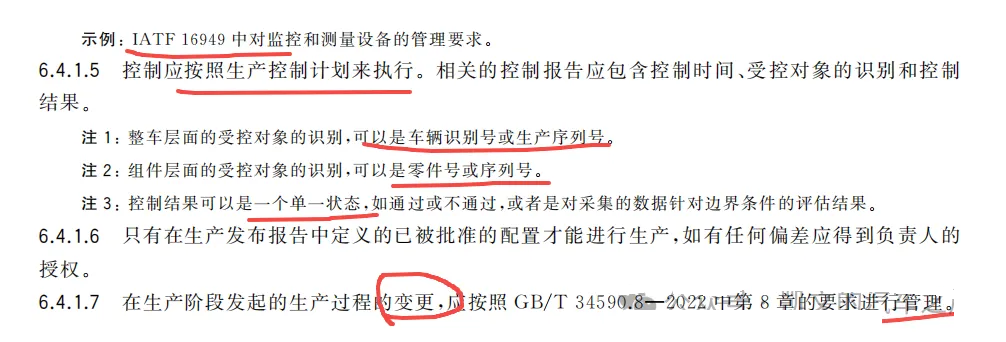

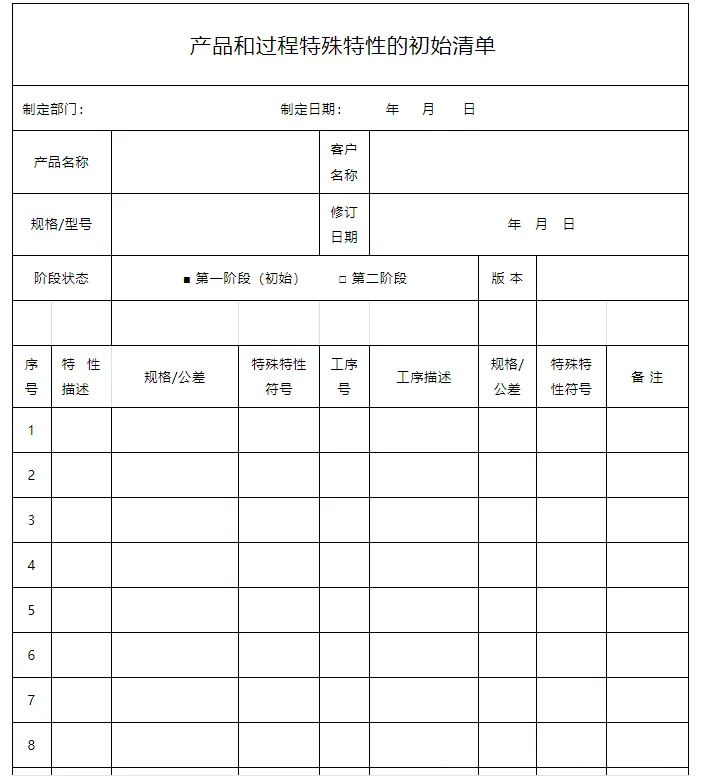

可以看到如果安全分析显示与开发后阶段相关,则需在特殊特性清单中,补充安全验证措施和接受准则。

这里引入part 7 第7部分:生产、运行、服务和报废

1)目的

2)总则

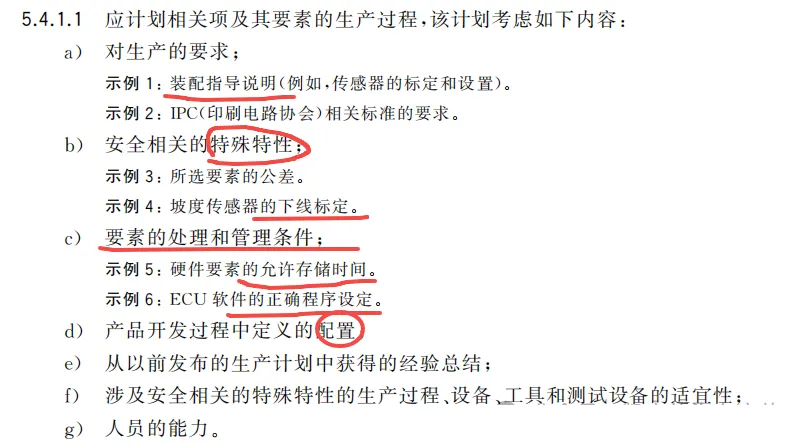

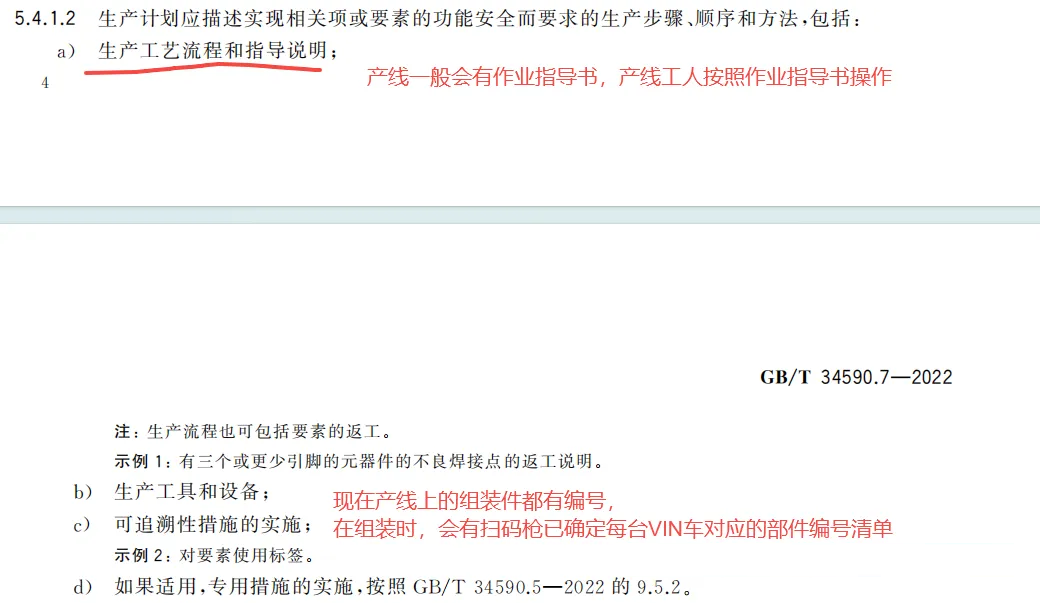

3)生产计划

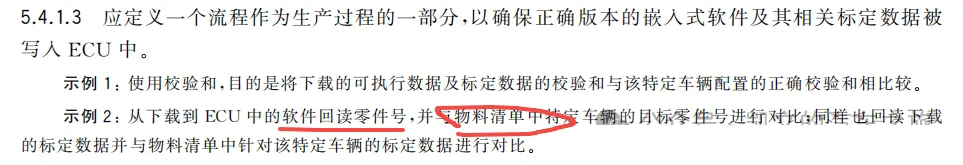

4)嵌入式软件及其相关标定数据被写入 ECU 中

OEM会有物料员,手上有所有的BOM清单,通过软件回读比对零件号,实现纠错,如果错误,进入返修工位,返修后重新上线。

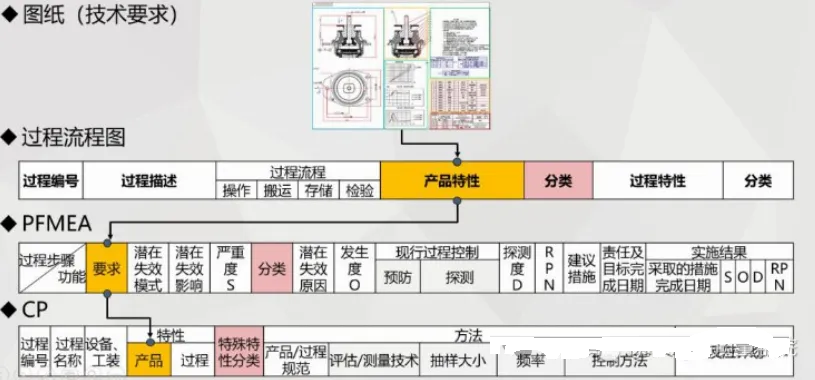

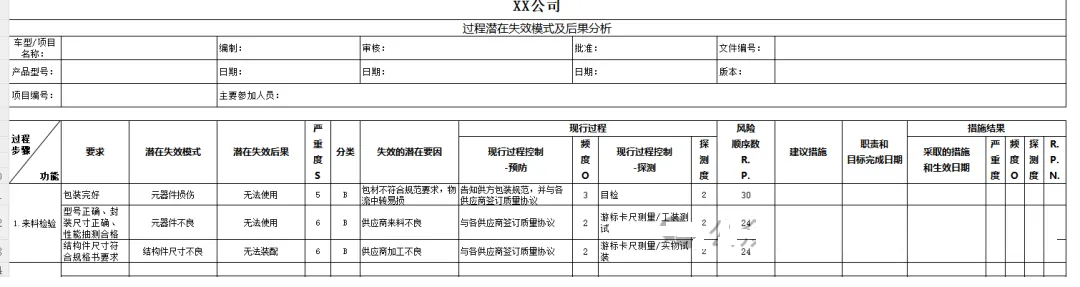

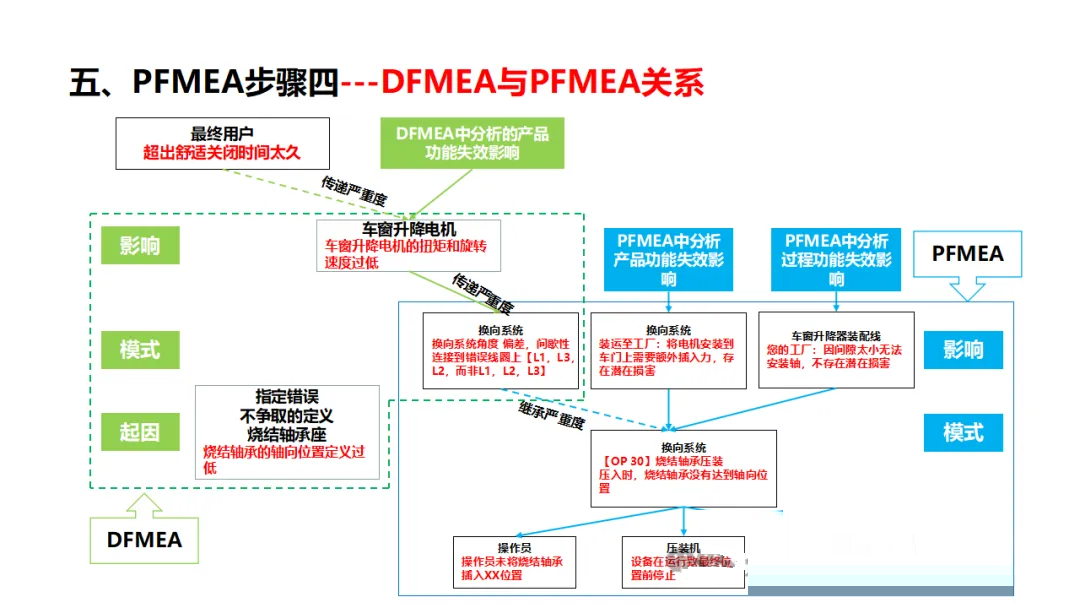

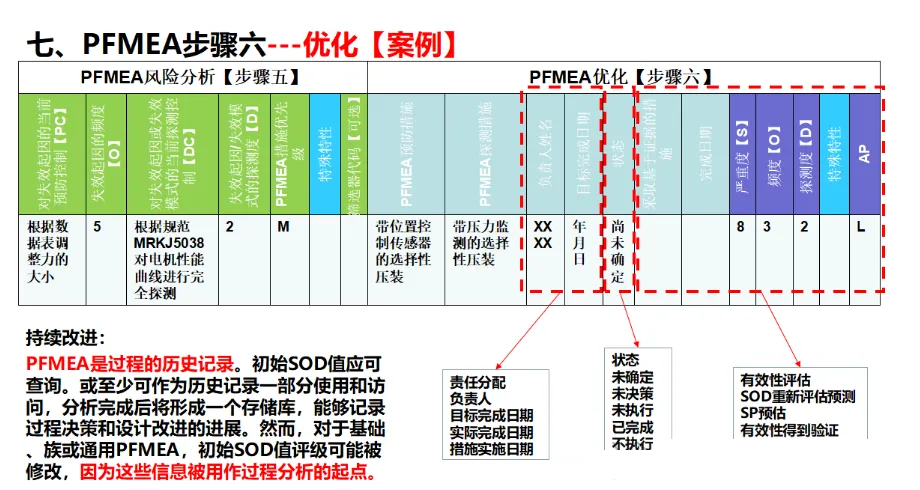

5)PFMEA过程失效模式和影响分析

6)其它要求

对于生产端的硬件相关负责人也归于part2功能安全项目管理人员之一,此外对于研发阶段的需求传递给生产端人员时,需要有载体,可以纳入项目里程碑节点,如P5节点,研发锁定后,基于交付物将需求传递给生产对接人员。

与此同时对于变更管理一样需要包含开发后阶段。

如上图所示,展示的是变更管理的大概示意图,其中CCB指的是变更委员会。

6.1)试生产

关于零部件各个产品阶段可参考文档【汽车知识】零部件产品研发各个阶段

6.2)运行、服务和报废的计划

在维修手册中,可以体验a)部分的要求;

用户须知的信息要求

报废的要求

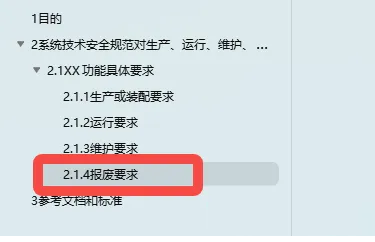

功能安全对报废要求的详细说明:

报废过程的管理:功能安全管理在报废阶段需要确保设备或系统的安全可靠状态,避免在拆卸、处理和处置过程中产生安全隐患。报废过程通常分为“拆卸前”、“拆卸中”和“拆卸后”三个子阶段,每个阶段都有相应的活动和措施指导。

报废条件:设备达到使用年限、存在严重事故隐患、无改造或修理价值,或者不符合安全技术规范要求时,应进行报废。例如,某些设备由于腐蚀、磨损或结构损坏而无法满足安全使用要求时,也应予以报废。

环境与安全要求:在报废过程中,特别是涉及含有重金属或其他有害物质的设备(如动力电池),需要按照专门的回收流程进行处理,以防止对环境和人身安全造成危害。

报废计划与指导:应制定详细的报废计划,包括维护、维修、用户须知信息、报废、紧急救援服务、报警和降级策略等。这些计划应考虑要素处理条件、参与人员的能力等因素,并确保所有相关方了解并遵循这些计划。

现场监控与变更管理:在报废过程中,应实施现场监控流程,以便分析和探测功能安全问题,并启动相关措施来处理识别到的问题。此外,任何涉及报废流程的变更都需按照标准的要求进行管理。

法规与标准:报废活动需符合国家和行业标准的规定,如GB/T 34590.7-XXXX等,这些标准规定了从设计到报废的整个生命周期的功能安全要求

如

紧急救援

报警和降级

6.3)生产

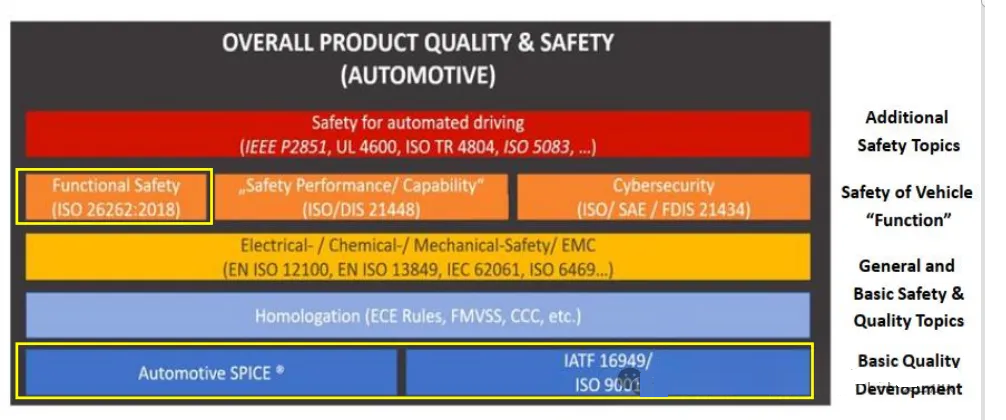

简单理解就是生产引入的失效和功能安全相关的话需进行功能安全分析,并给出安全措施,最后加以验证。其余内容和IATF

16949大部分一致,只需将功能安全要求单独加进去即可,毕竟FUSA是在QM基础上进行开发的。

6.4)报废

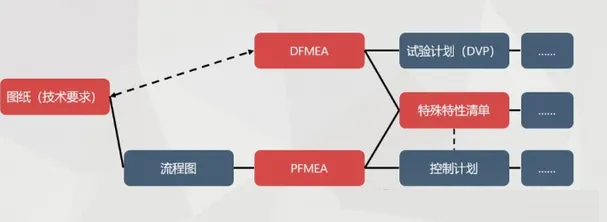

02 示例

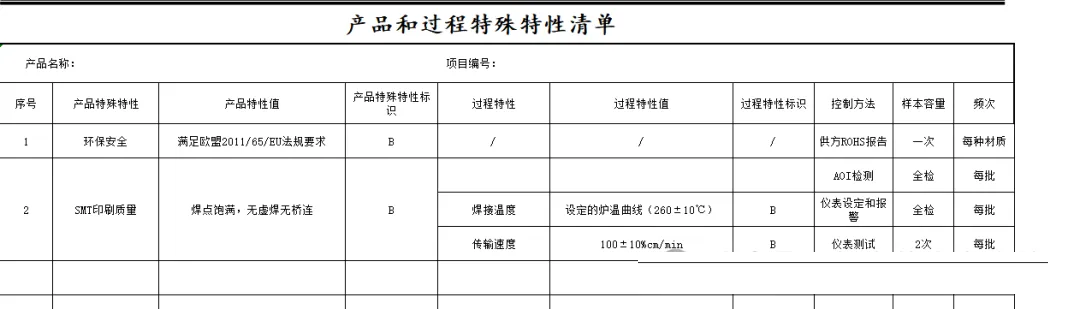

特殊特性清单示例

PFMEA示例

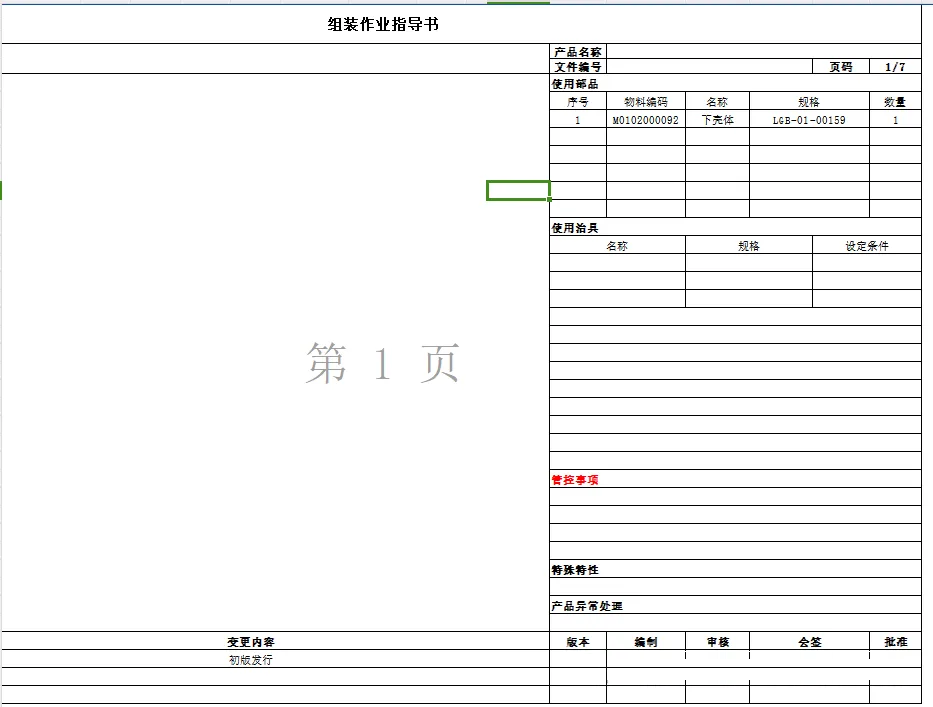

作业指导书示例

|